Mattoni e coppi di produzione artigianale

|

Laterizi fatti a mano: principali applicazioni

Restaurando un'antica muratura talvolta è necessario sostituire i mattoni originali erosi in seguito alla lunga esposizione alle intemperie, rotti a causa di una lesione o semplicemente mancanti.

Altre volte invece si deve ricostruire ex novo una parete parzialmente crollata, risarcire un'ampia lacuna o ricostruire la continuità interrotta da una grave lesione passante con la tecnica dello scuci-cuci.

In tutti i casi esistono due possibili soluzioni:

- mattoni antichi recuperati dai ruderi di qualche edificio fatiscente;

- mattoni fatti a mano secondo i metodi tradizionali.

I laterizi di produzione industriale vanno infatti esclusi per motivi:

- estetici, a causa di grana e colore spesso molto diversi dai mattoni vecchi;

- di compatibilità, perché meno porosi dei laterizi artigianali.

Il problema si presenta anche per le mezzane in cotto dei solai in legno alla toscana, i coppi e le tegole piane (embrici) delle coperture e le piastrelle degli antichi pavimenti.

Spesso è però difficile reperire pezzi di recupero con forma, dimensioni e colore perfettamente identici a quelli necessari e perciò occorre ripiegare su laterizi nuovi di produzione artigianale.

Caratteristiche e prestazioni di coppi, mattoni e tavelle artigianali

Alcune aziende come la Fornace Fonti o Cotto Stefani si sono perciò specializzate nella valorizzazione dell'antica sapienza artigianale per venire incontro alle esigenze di chi deve intervenire negli edifici storici o semplicemente adora la bellezza e la lieve imperfezione del cotto fatto a mano.

Il loro catalogo comprende una vasta gamma di prodotti:

- mattoni con diverse finiture;

- mezzane;

- pianelle in cotto quadrate, esagonale, ottagonali o romboidali;

- coppi e tegole diritte;

- mattoni per pozzi a forma di segmento circolare;

- elementi grigliati per mandolati e frangisole;

- pezzi speciali per colonne di mattoni, lisce o scanalate;

- conci per archi;

- cotti ornamentali di vario tipo come davanzali, marcapiani, cornicioni, modanature, stipiti di porte, rosoni o cornici di finestre, eseguiti anche su disegno del cliente: un'eventualità molto comune nell'integrazione o il restauro di decorazioni esistenti.

Sono ovviamente possibili numerosi colori, grane e finiture superficiali determinate dal tipo di lavorazione, dalla qualità dell'argilla o dal grado di cottura.

In base alla cottura, in quante categorie si dividono i mattoni di cotto?

- albasii: caratterizzati da un basso grado di cottura a causa del loro posizionamento nelle zone più alte della fornace, si riconoscono facilmente per il loro colore giallastro ed erano destinati alle murature meno sollecitate o alla creazione di effetti decorativi;

- mattoni delle zone centrali, di un bel rosso vivo, con buona resistenza meccanica e un grado di cottura ottimale: erano i laterizi migliori correntemente utilizzati nelle opere di muratura;

- ferretti o ferrioli: con un grado di cottura molto elevato, superficie liscia e parzialmente vetrificata, scarsissima porosità, buona resistenza meccanica e un tipico colore rossiccio-brunastro, venivano comunemente riservati alle zone più esposte all'umidità, generalmente il basamento degli edifici.

Tali caratteristiche vengono attualmente replicate nei laterizi di produzione artigianale.

Il catalogo della Fornace Fonti propone infatti ben nove finiture superficiali:

- rustica;

- burattata;

- finitura gialla;

- finitura da restauro;

- finitura gialla curata;

- rossa rustica;

- rosso con bronzini;

- mattoni stonalizzati.

Gli antichi mattoni delle murature da lasciare in vista ricevevano un'ulteriore finitura a cottura ultimata comprendente l'arrotatura (cioè la levigatura della superficie da lasciare in vista) o l'esecuzione di fitte graffiature con andamento inclinato oppure a spina di pesce.

Queste lavorazioni, estremamente complesse e laboriose, sono però cadute completamente in disuso.

Lavorazione dei laterizi artigianali

La tecnica di fabbricazione dei laterizi artigianali è immutata da millenni.

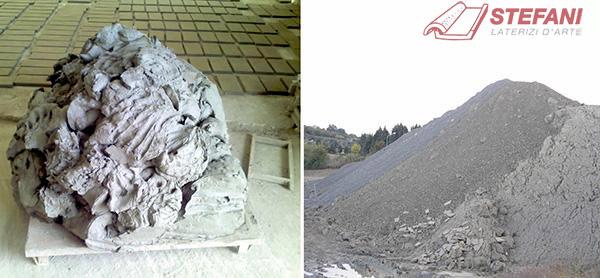

Per prima cosa si estrae l'argilla in giacimenti presso le rive di stagni, laghi e fiumi, o in vere e proprie cave su pendii erosi particolarmente ripidi chiamati calanchi.

Viene quindi accuratamente selezionata, macinata e setacciata per eliminare sassi, foglie, rametti e altre impurità, e successivamente impastata con acqua per ottenere una miscela plastica e malleabile.

Si può anche aggiungere una piccola quantità di sabbia con funzione di sgrassante o di pula tritata per aumentare artificialmente la porosità dei laterizi cotti.

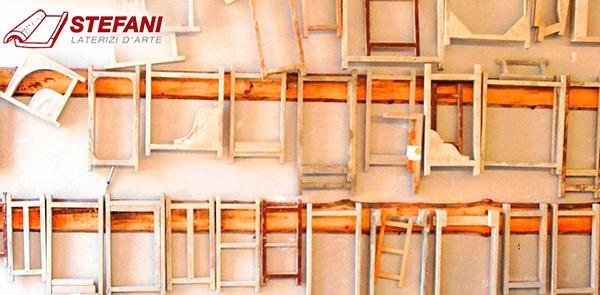

Per lo stampaggio si usano dei telai in legno montati a incastro, privi di coperchio ed eventualmente di fondo e con la forma del laterizio finito: parallelepipedo con i lati alti per i mattoni e le mezzane; esagoni, ottagoni o quadrati molto sottili per le tavelle da pavimento; semicerchi o forme più complesse per le cornici ornamentali e così via.

Il procedimento di lavorazione infatti non cambia in base alla tipologia dell'elemento, con la sola eccezione di coppi e tegole per le coperture.

Gli stampi hanno sempre dimensioni leggermente superiori rispetto al pezzo finito per assecondare il ritiro che si verifica durante la cottura. Prima dello stampaggio sono inoltre ricoperti da un sottile strato di sabbia per favorire l'estrazione del pezzo crudo.

La lavorazione di ciascun pezzo è molto rapida ma richiede bravura e precisione.

Per prima cosa il mattonaio taglia con le mani o un apposito strumento la corretta quantità di materiale da un grande pane predisposto a tale scopo, e successivamente la pressa nello stampo con sapienti tocchi delle mani: per un laterizio a regola d'arte occorre infatti che lo stampo sia riempito uniformemente, senza lasciare bolle d'aria o cavità.

Si passa dunque alla regolettatura, con la quale si asporta il materiale in eccesso con un listello di legno o un sottile fil di ferro con due manici di legno.

Si può anche apporre il marchio del fabbricante con speciali timbri.

A questo punto non resta che aprire lo stampo, estrarre il mattone crudo e posarlo delicatamente a essiccare all'aria per 15-20 giorni in appositi spiazzi o terrazze riparate da tettoie.

Occorre, inoltre, rigirarli a intervalli regolari per garantire un'essiccazione uniforme, non urtarli o calpestarli accidentalmente per non rovinarli irrimediabilmente.

La lavorazione dei coppi è invece un po' diversa e avviene in due fasi.

La prima è identica alla fabbricazione di una piastrella da pavimento: lo stampo è una sottile cornice di lamierino a forma di trapezio alto e stretto, corrispondente alla proiezione in piano del coppo finito. Si prende quindi un secondo attrezzo consistente in una lunga paletta troncoconica di legno con un manico a un'estremità su cui si appoggia delicatamente il coppo per attribuirgli la forma definitiva.

La cottura può avvenire in due modi:

- in un forno Hoffmann, introdotto nella seconda metà del XIX secolo per la cottura industriale a ciclo continuo dei laterizi;

- in un'antica fornace di tipo tradizionale, generalmente costituita da un semplice edificio in muratura a pianta quadrata e privo di copertura, diviso orizzontalmente a metà da una volta traforata e munito di due aperture differenti: una piccola bocca da fuoco a livello del suolo per alimentare la camera di combustione e un'apertura superiore per il carico e lo scarico dei laterizi nella camera di cottura vera e propria.

Nel secondo caso il ciclo di cottura è discontinuo. La fornace è alimentata a legna e il consumo è quasi sempre esorbitante: fino a settanta quintali per una singola cottura.

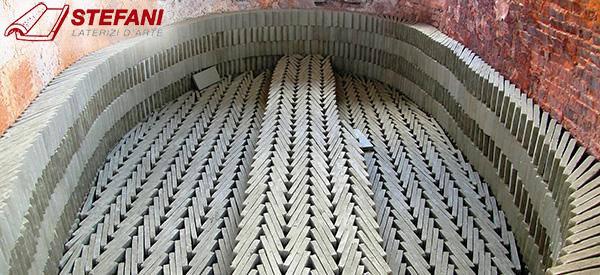

Il carico della fornace è un'operazione complicata da affidare a personale esperto.

I pezzi crudi vanno infatti disposti con cura per evitare sprechi di spazio ma senza contatto tra le pile per consentire una migliore distribuzione del calore.

La cottura dura circa tre giorni e tre notti, durante i quali il fuoco va costantemente sorvegliato e alimentato per evitare che faccia fumo: un fuoco trascurato provoca infatti una partita di laterizi scadenti o del tutto inutilizzabili.

Dopo un congruo intervallo di raffreddamento si svuota la camera di cottura separando i laterizi in base alla forma, alla tipologia e ovviamente al grado di cottura.

La camera di combustione è invece ripulita dalla cenere.

|

||