Qual è la differenza tra le correnti vaganti e le correnti galvaniche?

|

Correnti vaganti e correnti galvaniche

Le correnti galvaniche sono delle correnti elettriche di intensità debole, una reazione elettrochimica originata dalla differenza di potenziale elettrico tra due metalli diversi,come tra acciaio e alluminio, dove la differenza di potenziale è abbastanza alta.

La differenza di potenziale che si viene a creare tra i metalli, fa sì che gli elettroni migrino dal metallo che ha il potenziale minore, tecnicamente detto meno nobile, a quello con il potenziale maggiore, denominato più nobile, che non si ossida e corrode.

Tale scambio di elettroni crea una reazione detta ossidoriduzione, dove l'elemento che si corrode è quello che perde gli elettroni, quindi, il metallo meno nobile.

La corrosione elettrochimica si verifica quando due metalli diversi sono uniti tra loro e vi è la presenza di un elettrolita, un liquido o un'atmosfera umida che funge da conduttore per gli ioni.

Le correnti vaganti o disperse, invece, sono correnti causate da impianti elettrici in cui esiste un problema di isolamento oppure sono collegati a terra.

Le correnti disperse lasciano il loro normale percorso formato dai conduttori elettrici che formano il circuito, per disperdersi e circolare fuori dei circuiti previsti e attraversare il terreno dove incontrano artefatti metallici.

La corrente elettrica cerca sempre percorsi dove vi sia la minore resistenza, e proprio per questa ragione attraversa tutti quei manufatti metallici che sono interrati.

Al verificarsi della corrente dispersa, questa attraversa la struttura metallica posta nel terreno, dove la parte anodica, cioè la zona di uscita della corrente, è soggetta a corrosione.

Quindi, oltre alla corrosione causata da una reazione elettrochimica generata dalle correnti galvaniche, esiste anche la corrosione provocata dalle correnti vaganti o correnti disperse.

Va precisato che le correnti vaganti sono dannose solo se si tratta di corrente continua e non quella alternata presente nelle normali abitazioni.

Tali correnti vaganti essendo di intensità superiore a quelle derivanti da reazioni elettrochimiche, provocano una corrosione metalli più intensa e marcata, presentando una degradazione localizzata nella superficie metallica attraversata dalla corrente.

Per proteggere i manufatti metallici dalle correnti vaganti è possibile utilizzare vari metodi: installazione di anodi sacrificali, drenaggi elettrici, etc.

Cos'è la corrosione galvanica?

Quando si generano le correnti galvaniche, il metallo meno nobile si consuma in presenza di acqua, umidità o sali e l'ossidazione si diffonde in prossimità della zona di contatto dei metalli.

Ciò avviene perché il metallo con potenziale maggiore attrae gli elettroni di quello con potenziale minore, causando la corrosione elettrolitica, che è un processo chimico-fisico superficiale e irreversibile che deteriora il materiale esternamente.

Il metallo più nobile diventa catodo e quello meno nobile anodo.

La corrosione dei metalli interessa solo la parte anodica dei due metalli, dove la corrente è la responsabile della corrosione.

La corrosione di tubazioni, di strutture metalliche interrate o di parti di una barca per le correnti galvaniche marine, pertanto, è causata dalla corrente che viene a crearsi tra i metalli, provocando delle piccole crepe, fessure e buchi.

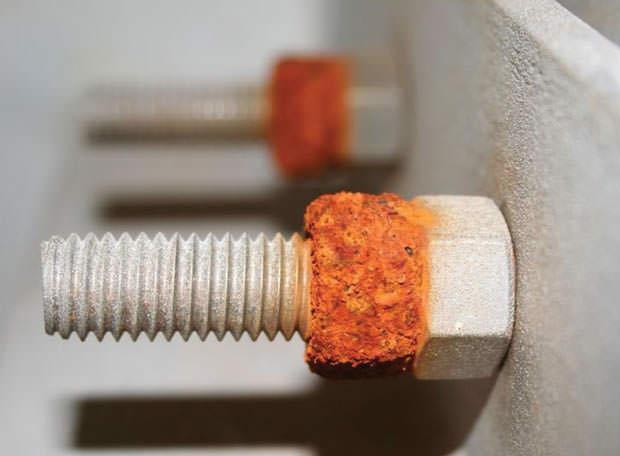

Le corrosioni derivanti dalle correnti galvaniche sono piuttosto pericolose, in quanto, si manifestano nelle zone di contatto dei metalli, cioè nelle zone dove avviene la giunzione diretta, nelle saldature, bullonature, brasature, etc.

L'intensità delle correnti e di conseguenza dell'erosione, dipende da vari fattori:

- dalla differenza di potenziale che vi è tra due metalli, maggiore è la differenza e più alta sarà la corrente generata;

- dalla temperatura ambientale, a maggiore temperatura si avrà una maggiore corrente;

- dalla superficie di contatto che esiste tra i due metalli.

Più piccolo è il metallo meno nobile, più alta sarà la corrente e, dunque, maggiore la corrosione.

Un tipico esempio è dato dagli elementi di giunzione in ferro con chiodi su strutture in rame, oppure, come accade nelle reti idrauliche, l'utilizzo di bulloni in acciaio inox su tubi in ghisa o acciaio al carbonio; sia i bulloni in acciaio inox che i chiodi in ferro saranno corrosi in modo veloce e pesante;

- dalla salinità dell'acqua, più questa è salata più ci sarà conduttività.

Durante le fasi di progettazione e di realizzazione di impianti, va prestata la massima attenzione all'associazione dei materiali, però, quando non è possibile evitare una unione pericolosa, bisogna prevedere degli idonei accorgimenti per proteggere i metalli dalle correnti galvaniche.

I metalli più comuni che si utilizzano abitualmente per progettare e che vanno dal meno nobile al più nobile sono: alluminio, zinco, acciaio, piombo, ottone, rame, bronzo, acciaio inossidabile, titanio, oro, platino.

Usare materiali differenti non significa che l'unione provochi necessariamente la corrosione galvanica.

È possibile utilizzare l'acciaio inox con il rame o l'acciaio zincato, perché stiamo unendo due materiali che posseggono lo stesso potenziale elettrico, in questo caso parliamo di metalli galvanicamente compatibili, al contrario, di metalli galvanicamente incompatibili.

Il comportamento elettrochimico dei metalli è classificato in passivo e attivo.

Si ha un comportamento passivo quando un metallo, ad esempio, l'acciaio inox, ossidandosi crea uno strato sottile e coeso che una volta depositato sul materiale è capace di impedire il processo anodico e proteggere il metallo dalla corrosione.

Il comportamento passivo si ha quando un metallo come l'acciaio al carbonio si ossida, forma uno strato superficiale poco compatto, che una volta depositato sul materiale non è in grado di proteggere il metallo dal processo di corrosione.

Come proteggere gli impianti dalle correnti galvaniche

Come abbiamo visto in precedenza, una cella galvanica è composta da tre elementi:

- due metalli diversi;

- il collegamento elettrico tra i due metalli utilizzati;

- un elettrolita nella quale la coppia di metalli è immersa.

Per generarsi la corrente galvanica e successivamente la corrosione, è necessaria la presenza di tutti e tre elementi, ragion per cui, quando si studiano le strategie di prevenzione della corrosione galvanica, bisogna evitare l'impiego, in determinate lavorazioni o impianti, di metalli lontani nella scala galvanica e proteggere i metalli dalle fonti di corrosione.

Esistono vari metodi per ridurre e prevenire la corrosione galvanica: il primo è utilizzare una protezione di tipo passivo, l'altro, una protezione di tipo attivo.

Protezione passiva degli impianti mediante il rivestimento dei metalli

Uso di materiale isolante

Nella protezione passiva si utilizza un materiale di rivestimento per isolare meccanicamente la superficie del metallo dall'altro metallo o dall'ambiente esterno.

Tale protezione, usata abitualmente per le tubazioni in metallo, risulta alquanto costosa, oltre a essere soggetta a possibili perforazioni o usura accidentale del rivestimento.

È importante che il rivestimento del materiale isolante abbia una lunghezza di almeno 50 cm affinché sia efficace.

Il mantello protettivo può essere costituito da base di polietilene, nastri di polietilene adesivi da applicare a freddo, bitume e poliuretano.

Se non è possibile rivestire entrambi i metalli, il rivestimento si applicherà al metallo più nobile, in quanto, se il rivestimento si applica solo al metallo meno nobile, in caso di deterioramento dello strato protettivo, ci sarà un'area di anodo molto piccola e un'area di catodo grande, dove l'effetto nella zona sarà grande e la corrosione molto veloce ed elevata.

Giunto dielettrico

Per le tubazioni di nuove reti è possibile usare un giunto dielettrico, che svolge il ruolo di interrompere le correnti galvaniche. È formato da due tronchetti a saldare o filettati, uno strato protettivo all'esterno e uno all'interno.

Grazie all'uso di questi semplici giunti dielettrici è possibile realizzare tubazioni acqua e gas protette dalla pericolosa corrosione galvanica, oppure interporre uno strato isolante, chiamato tecnicamente elemento dielettrico, tra i due materiali, ad esempio, un pezzo in acciaio inox unito a un pezzo in alluminio, tramite uno strato isolante in pvc.

Isolando in questo modo i metalli viene evitato il passaggio elettrico tra i metalli e, di conseguenza, la corrosione.

La zincatura

È un altro metodo utilizzato per proteggere le tubazioni in ferro, realizzata mediante bagno a caldo o a freddo in zinco fuso.

Lo zinco, metallo meno nobile dell'acciaio, diventa anodo e si corrode al suo posto, tramite formazione di ruggine bianca formata da idrossido di zinco e da una piccola parte di ossido e carbonato. Il ferro trattato con zinco rimane intatto fino a quando non si è esaurito tutto lo strato di zinco.

La cromatura

Questa è utilizzata come rivestimento protettivo della superficie del ferro, dove il cromo tra i metalli più nobili viene fissato al ferro per via elettrolitica.

Passivazione del metallo

La passivazione del metallo lo isola dagli agenti esterni, attraverso prodotti di ossidazione ottenuti tramite l'ossidazione anodica, utilizzata per metalli come il cobalto, nichel o alluminio, dove tali ossidi risultano resistenti e aderenti alla superficie esterna.

Verniciatura protettiva

Tale vernice viene applicata nei punti più soggetti a corrosione oppure su tutta la lunghezza del materiale.

Come avviene la protezione attiva degli impianti

Protezione catodica a corrente impressa

La protezione catodica è assicurata dalla forza elettromotrice applicata da un generatore CC esterno che genera una corrente, calibrata in modo da equilibrare la forza elettromotrice che provoca la corrente galvanica.

Il polo positivo deve essere collegato a un dispersore anodico insolubile come titanio, ghisa, grafite o silicio, mentre il polo negativo va collegato al metallo da proteggere.

Tale sistema che usa metalli molto nobili che non si usurano tanto facilmente, consuma tanta corrente elettrica.Questo tipo di protezione galvanica trova applicazione in armature in calcestruzzo, le apparecchiature interrate, gli scafi di navi, pozzi petroliferi, tubazioni marine o interrate e per i pontili.

Protezione con anodo sacrificale

Attraverso la protezione con anodi galvanici, il metallo meno nobile si ossiderà proteggendo il metallo più nobile. La struttura da proteggere sarà collegata elettricamente a un elettrodo interrato formato da un metallo meno nobile della struttura da proteggere.

Con gli anodi sacrificali le cariche negative passano dall'elettrodo alla struttura, cioè dall'anodo al catodo, corrodendo l'elettrodo e proteggendo la struttura, senza l'utilizzo di corrente esterna.

Entrambe le protezioni dei metalli, sia attiva che passiva, evitano la corrosione galvanica impedendo il passaggio di cariche elettriche tra i metalli diversi.

|

|

|

|

||||

Testata Giornalistica online registrata al Tribunale di Napoli n.19 del 30-03-2005 | ||||

|

Copyright 2025 © MADEX Editore S.r.l. |

||||