I vantaggi di un massetto alleggerito

|

Il massetto: caratteristiche e funzione

Nella costruzione di un fabbricato, realizzata la struttura orizzontale portante, il solaio, il massetto interviene a livellare la superficie non sempre regolare dello stesso solaio, e nello stesso tempo serve ad alloggiare i più comuni impianti idrici ed elettrici, nascondendoli.

Il tutto prima di essere rivestito definitivamente con la pavimentazione, cioè lo strato di finitura che può essere in piastrelle, legno, marmo, pvc, etc..

In ognuno di questi casi l'elemento massetto, anche se con caratteristiche e proprietà costitutive diverse, non manca mai.

Spessori del massetto: altezza equivale a pesantezza

Nei sistemi costruttivi tradizionali, maggiormente adottati fino ad oggi, lo spessore del massetto è ridotto tra i 4-8 cm, tanto che le tubazioni di scarico più ingombranti per sezione, quelle del vaso del bagno, tra i 10 -12 cm di diametro, richiedono l'immissione direttamente in fecale costringendo l'ubicazione dello stesso vaso nelle immediate vicinanze della colonna di scarico.

Il tutto si traduce in vincoli per la progettazione e per lo sviluppo di alcune soluzioni che richiedono, ad esempio, la realizzazione di un secondo bagno in un appartamento che magari ne possiede solo uno.

Lo spessore ridotto è frutto della sua consistenza, essendo il massetto realizzato attraverso un ponderato dosaggio di cemento, inerti fini e acqua nelle giuste proporzioni; ha un peso specifico quindi elevato e questo genera problemi nell'ambito delle ristrutturazioni perché non si può superare un certo limite di altezza per non gravare troppo sulle strutture portanti.

Si gioca allora con i centimetri quando è richiesto lo spostamento degli impianti, in particolare quelli degli scarichi delle acque nere, che diventa spesso complicato o addirittura non attuabile.

Leggerezza e altezza del massetto

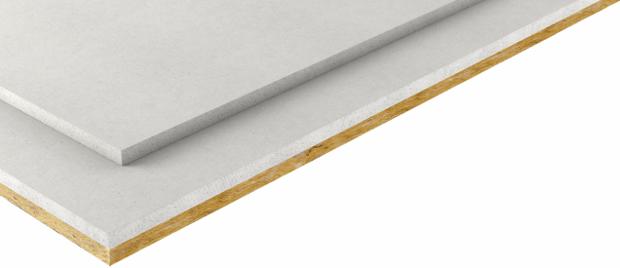

l massetti realizzati a secco, cosiddetti sottofondi alleggeriti, invece, essendo composti da un pacchetto di livellante granulare unito a lastre sovrapposte in gessofìbra o cemento, risultano notevolmente più leggeri rispetto a quelli tradizionali permettendo la stesura degli impianti, anche di maggiori sezioni, nello spessore che si desidera raggiungere.

Questo favorisce le eventuali ristrutturazioni future, nel caso di nuove costruzioni in cui si adoperi tale soluzione realizzativa, ma con il giusto supporto professionale, può essere introdotto in un qualsiasi intervento di ristrutturazione su fabbricato esistente che preveda la demolizione del vecchio massetto, con la rimozione preventiva del pavimento.

Un esempio di livellante granulare, per intenderci, è quello della Pavatex distribuito da Soprema realizzato in argilla espansa, che grazie al suo peso migliora l'isolamento acustico e il comportamento di vibrazione dei pavimenti.

Da non attuabile utilizzando questa tipologia di massetto diventa dunque fattibile spostare un bagno ad una distanza dalla fecale capace di contenere, nell'altezza del massetto alleggerito, lo spessore della tubazione di scarico e lo scarto in centimetri per consentire le pendenze utili al corretto deflusso dell'acqua di scarico fino alla fecale stessa.

Immaginiamo a titolo di esempio di voler realizzare un nuovo bagno il cui vaso dista di circa 4 metri dalla colonna fecale; questo significa che dando una pendenza minima di 1% al tratto orizzontale della tubazione a pavimento, dobbiamo realizzare un sottofondo alto 14 cm in totale, 10 cm per il diametro del tubo e 4 cm per fornire al tubo la giusta pendenza.

Un fattore molto favorevole in questa direzione risiede nel fatto che, tra i vantaggi comuni ai sistemi a secco, tali massetti sono subito calpestabili e quindi permettono l'immediata posa dei pavimenti, di qualunque consistenza e peso scelti, oltre che la installazione di sistemi di riscaldamento a pavimento.

Quindi vantaggi indiscussi anche in termini complessivi dei tempi di realizzazione ridotti.

L'utilizzo del gessofibra

Descrivendo il pacchetto costitutivo dei massetti alleggeriti ho richiamato il gessofibra quale uno dei materiali attualmente proposti dal mercato per realizzare le lastre accoppiate di chiusura dei sottofondi.

Si tratta di un materiale che sta velocemente facendosi conoscere tra gli addetti ai lavori e già quindi molto utilizzato nelle ristrutturazioni e nelle riqualificazioni, grazie alle sue notevoli prestazioni.

Risulta in primo luogo composto da un impasto di gesso e fibra di cellulosa, ricavata a vantaggi di una edilizia sostenibile principalmente dalla carta dei giornali riciclata.

Tale impasto ne costituisce l'armatura.

L'intero processo produttivo permette alle lastre di gessofibra di ottenere e raggiungere qualità che non sono riscontrabili tutte insieme in altri materiali, come il cartongesso ad esempio.

Le qualità del gessofibra si traducono in resistenza meccanica, spesso superiore anche alle tavelle forate in laterizio, durezza superficiale e resistenza all'effrazione, capacità di assorbire e cedere umidità senza deteriorarsi, stabilità dimensionale, isolamento termoacustico, protezione dal fuoco con reazione in Classe A1 e senza sviluppo di fumi nocivi.

Tra le aziende che hanno sviluppato e diffuso il prodotto sul mercato nelle varianti utili a rispondere alle diverse esigenze di progettazione e realizzazione si può menzionare Fermacell del gruppo Xella Ytong e Knauf

La Fermacell propone nel catalogo prodotti, lastre per sottofondi in gessofibra preaccoppiate semplici o con ulteriore strato di polistirene per un migliore isolamento termico, con lana minerale o fibra di legno per ridurre i suoni e i rumori di calpestio e migliorare la protezione antincendio.

Knauf nel sistema sottofondi con l'impiego di lastre in gessofibra realizza la tipologia denominata BRIO F1236 e 4 modelli che si differenziano per spessore, dai 18mm ai 33mm e per reazione al fuoco con classe A2-s1, classe A1, classe E per le lastre accoppiate con lana di legno.

Metodologie di preparazione dei massetti

Con il supporto di un professionista, una volta scelto di adottare tale proposta esecutiva, si può passare alla verifica della tipologia di solaio su cui si va ad operare per la corretta preparazione dei sottofondi a secco.

Riassumendo rapidamente si possono infatti incontrare:

Solaio pieno in cemento armato o in latero-cemento: la principale verifica prima della posa del sottofondo riguarda l'eventuale contenuto di umidità residua perché se così fosse è necessario impedirne la risalita verso il sottofondo a secco con la posa di un telo di polietilene.

Platea di fondazione senza vespaio aerato: in questo caso la verifica consiste nell'assicurarsi se gli elementi strutturali sono a contatto diretto con il terreno; nel caso affermativo è necessario preliminarmente eseguire l'impermeabilizzazione dell'ambiente da utilizzare con il sottofondo a secco, proteggendolo in modo durevole dall'umidità nella zona del pavimento e della parete.

Solaio con travi e assito di legno: la priorità in questo caso è quella di garantire un uniforme base di appoggio alle lastre per sottofondo, stendendo un livellante granulare.

Solaio con lamiera grecata in acciaio: anche in questo caso, per la presenza delle sagomature della lamiera è necessario garantire alle lastre per sottofondo una base d'appoggio uniforme, realizzando un assito secondario per meglio distribuire i carichi.

Si ricorda che per rendere efficiente la tipologia di sottofondo in rapporto alle esigenze specifiche dell'intervento e del risultato finale richiesto, risulta fondamentale affidarsi al tecnico.

Per le rispettive competenze infatti, dalla progettazione anche degli ambienti oltre che del piano di calpestio fino alla posa in opera, è il tecnico esperto che può garantire la buona riuscita dell'intervento senza sorprese o cattive realizzazioni.

|

||