Il klinker è un materiale ceramico molto pregiato dalle molteplici qualità, ecco alcuni consigli sul suo utilizzo e sulla posa in opera a perfetta regola d'arte

Il klinker, un materiale dalle molteplici qualità

Il klinker è un materiale di origine ceramica, molto simile al laterizio, che si ottiene a seguito di un processo di cottura ad altissime temperature, si parla di circa 1250 °C.

Queste temperature così alte inducono quasi a una vetrificazione del materiale che lo rende particolarmente denso e resistente, sicuramente più di un classico laterizio.

Anche dal punto di vista meccanico le piastrelle in klinker presentano una superficie estremamente dura e non igroscopica, questo lo rende perfetto per la posa in ambienti esposti alle intemperie o perennemente bagnati, come ad esempio i bordi o gli interni delle piscine.

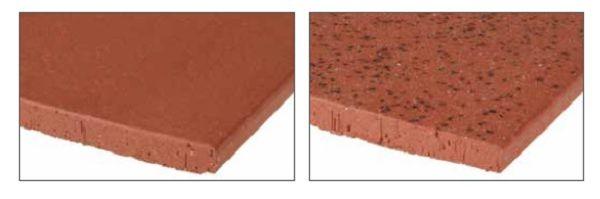

Le piastrelle in klinker, si ottengono attraverso un processo di estrusione che ne determina sia la forma che la dimensione; possono avere una diversa finitura superficiale (grezza, semilucida o smaltata), che rende il materiale molto versatile nei suoi utilizzi, permettendogli di coniugare allo stesso tempo estetica e tecnologia.

Il klinker è un materiale che si produce in fabbrica, luogo in cui le argille subiscono i processi di essiccazione, miscelazione e macinazione e vengono avviate automaticamente alla fase di impasto a umido. Successivamente alla fase di estrusione, eseguita sottovuoto, e di stagionatura, il Klinker viene cotto.

Durante quest'ultima fase, a seconda della temperatura raggiunta il materiale può assumere vari colori, in genere più scuri rispetto al materiale laterizio normale.

Il klinker è un prodotto che si posiziona ai massimi livelli ceramici, molto vicini alla migliore porcellana, proprio perché le argille utilizzate per realizzare l'impasto sono molto pregiate.

L'aggiunta dell'acqua all'argilla rende l'impasto più plasmabile.

Questo, divenuto molto omogeneo, acquisisce una plasticità determinabile ed è plasticamente formabile. Nel processo di estrusione l'impasto viene compresso e fatto passare attraverso una apertura (bocca) che ne definisce la forma (profilo): in questo modo è possibile produrre un'ampia gamma di pezzi speciali.

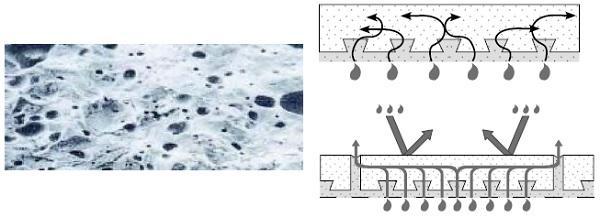

La miscelazione continua e la spinta dell'elica interna alla mattoniera conferiscono una direzionalità a tutto l'impasto, compresi i microscopici spazi vuoti: nasce così la microporosità direzionale, caratteristica di questo materiale.

Ogni sezione è determinata dalla forma dell'apertura, ovvero lo stampo attraverso il quale passa l'impasto. Il taglio a misura determinata dei singoli pezzi, precede la fase di essiccazione in cui la percentuale di acqua presente nell'impasto diminuisce lentamente.

La massa del prodotto assume così una struttura di pori interconnessi che rende il klinker un prodotto traspirante.

Una volta posata in opera, la piastrella non lascia penetrare l'acqua dalla superficie.

La condensa e il vapore acqueo presenti sotto la piastrella vengono incanalati nella microporosità e convogliati all'esterno della piastrella.

Le caratteristiche delle piastrelle in klinker

Le piastrelle di klinker sono facilmente riconoscibili rispetto agli altri prodotti ceramici, poiché l'elevata temperatura di cottura e il lungo tempo di permanenza in forno determinano delle caratteristiche tipiche, quali:

- la variazione cromatica; quella leggera e naturale stonalizzazione di colore tipica del forno a tunnel comporta la necessità di miscelare le piastrelle in fase di posa, comporta l'esclusiva varietà cromatica della superficie

- la leggera difformità dimensionale: causata dall'elevato grado di sinterizzazione che provoca un ritiro dimensionale di circa l'8-10% tra dimensioni a crudo e quelle a cotto; questo determina l'obbligo a posare il klinker sempre con la fuga, con maggiori garanzie di antiscivolo.

Le piastrelle di klinker utilizzate per pavimenti e rivestimenti possono essere sottopose a diversi processi, che ne modificano gli effetti estetici e tecnologici .

Ne è un esempio la fiammatura, che si realizza ponendo le mattonelle a contatto con una fiamma ad alta temperatura. Con questo processo si ottengono delle variazioni estetiche particolari, con zone sfumate e cromatismi attenuati.

La sabbiatura, invece, modifica sia l'aspetto estetico delle piastrelle sia le caratteristiche tecniche; infatti, questo processo si realizza soffiando dei granelli di sabbia e di vetro con alto potere abrasivo, sulla superficie del pavimento. In questo modo la finitura della piastrella apparirà ruvida e opaca, rendendo tali piastrelle adatte soprattutto agli esterni, in virtù delle loro proprietà antiscivolo.

L'utilizzo in ambienti esterni del klinker è anche legato alla sua forte resistenza agli acidi e al gelo.

Un'azienda specializzata nella realizzazione di klinker è la Domus Linea, che con la linea Klinker Domus propone questo materiale in tutte le sue varianti possibili sfruttando non solo le sue caratteristiche tecniche, come ad esempio l'antigelività, ma anche le sue peculiarità estetiche assolutamente pregevoli e idonee anche per l'arredo di interni.

L'azienda propone come novità nel campo della produzione di klinker il nuovo impasto bianco. Quest'ultimo, unitamente al sistema digital technology, contribuisce a impreziosire la gamma prodotti imprimendo su ogni piastrella una propria ricercata unicità.

La Klinker Domus, quindi, non si limita a vantare i suoi pur elevati profili estetici, ma ambisce a proporsi come un progetto d'arredo a 360°, moderno e funzionale, rendendo il rivestimento un vero è proprio elemento in grado di caratterizza in modo sempre diverso l'ambiente in cui è posato in opera, sia esso interno o esterno.

Un'altra azienda molto famosa per le sue piastrelle di rivestimento in klinker è la Agrob Buchtal, azienda di origine tedesca le cui soluzioni spaziano dal pavimento per esterno, da utilizzare sia per uso residenziale sia urbano, alle piastrelle per interni, proposte con diverse colorazioni e sagome di profilo in grado di creare giochi di luce e ombra davvero originali.

Sempre la stessa azienda propone anche un set di piastrelle per piscine: si tratta del SISTEMA CHROMA II, caratterizzato dall'arricchimento HT, standard per tutta la produzione, dove il biossido di titanio (TiO2) presente garantisce facilita di pulizia, superfici antibatteriche, ossigenazione dell'aria, eliminazione dei cattivi odori, permettendo contemporaneamente la disponibilità di superfici antiscivolo.

La gamma e costituita da oltre 65 colori standard per vasca e rivestimenti, più di 14 colori standard per le zone di balneazione, 10 formati con spessore 6 o 8 mm e la possibilità di richiederli rettificati, 30 pezzi speciali, costituiti da sgusci concavi e convessi abbinato a pezzi radiali etc.

La gamma e costituita da oltre 65 colori standard per vasca e rivestimenti, più di 14 colori standard per le zone di balneazione, 10 formati con spessore 6 o 8 mm e la possibilità di richiederli rettificati, 30 pezzi speciali, costituiti da sgusci concavi e convessi abbinato a pezzi radiali etc.

Come posare in opera il klinker, accorgimenti

Le piastrelle in klinker in linea di massima si posano in opera con un normale pavimento di tipo ceramico, ma ci sono degli accorgimenti da adottare per ottenere una posa a perfetta regola d'arte.

La piastrella in klinker trafilato, per la tecnologia di produzione e per l'alta temperatura di cottura, presenta inevitabilmente leggere scalibrature, ovvero dei bordi irregolari. Durante la messa in posa è preferibile lasciare una fuga o un giunto, che permetta di correggere tali irregolarità, che altrimenti potrebbero dare luogo a effetti estetici poco gradevoli.

Per questo motivo, la larghezza del giunto non sarà uniforme, ma varierà in funzione della scalibratura presente nel materiale. L'asse del giunto dovrà essere rettilineo.

È opportuno posare tutte le piastrelle nel senso della trafilatura che è indicata dalle scanalature poste sul retro della mattunella.

Le fughe da riempire dovranno essere pulite per tutto lo spessore della piastrella; inoltre, prima della stuccatura occorre inumidire in modo uniforme le fughe, che dovranno essere riempite con degli appositi adesivi per fughe, scegliendo ogni volta quello più confacente con l'utilizzazione prevista, sia come caratteristiche tecniche sia come colorazione desiderata.

È necessario riempire bene le fughe con l'impasto e comprimerlo mediante una spatola in gomma. Lasciare asciugare fino a quando esso ha iniziato la presa e poi procedere con l'operazione di pulizia.

Un accorgimento prevalentemente estetico è quello di mescolare le piastrelle prima della messa in posa. Questa operazione va fatta per evitare eccessive difformità tra una porzione di pavimento e l'altra, per la differenza di tono fra i vari pezzi e formati, dovuta alla cottura ad alta temperatura.

Per ottenere una mescolanza uniforme occorre prelevare contemporaneamente più scatole da bancali diversi e successivamente proseguire prelevando contemporaneamente piastrelle da scatole diverse. Maggiore è il numero di scatole contemporaneamente usate, migliore sarà la resa cromatica finale.

La gamma e costituita da oltre 65 colori standard per vasca e rivestimenti, più di 14 colori standard per le zone di balneazione, 10 formati con spessore 6 o 8 mm e la possibilità di richiederli rettificati, 30 pezzi speciali, costituiti da sgusci concavi e convessi abbinato a pezzi radiali etc.

La gamma e costituita da oltre 65 colori standard per vasca e rivestimenti, più di 14 colori standard per le zone di balneazione, 10 formati con spessore 6 o 8 mm e la possibilità di richiederli rettificati, 30 pezzi speciali, costituiti da sgusci concavi e convessi abbinato a pezzi radiali etc.