Tornitura dei metalli in fai da te

|

Il tornio e la sua utilità nella lavorazione fai da te dei metalli

Può esser utile alesare un foro oppure praticare una scanalatura, rettificare una puleggia, rifare una bronzina. Per effettuare sul metallo tutte queste lavorazioni è indispensabile utilizzare il tornio per metalli.

Si tratta di una macchina notevolmente specializzata che presuppone una certa conoscenza dei metalli e della tecnica specifica da parte dell'operatore e presenta talvolta anche alcune complessità d'uso. Tuttavia, per eseguire le lavorazioni principali non è necessario essere in possesso di particolare esperienza tecnica: basta informarsi adeguatamente ed effettuare ripetute prove con pezzi di scarto.

Il tornio è anche una macchina abbastanza costosa: fortunatamente, però, alcune case produttrici di attrezzature meccaniche propongono validissimi tornietti semiprofessionali di costo abbastanza contenuto e dalle interessanti prestazioni.

Una macchina di questo tipo occupa un banchetto che può trovare posto in qualsiasi piccolo laboratorio. Naturalmente, come altre macchine (ad esempio la combinata per legno, la squadratrice radiale, la saldatrice ecc) deve essere acquistata a ragion veduta e cioè quando si prevede di utilizzarla con una certa frequenza e per lavori di un certo impegno.

Sul mercato esistono anche tornietti per modellismo che servono unicamente a realizzare pezzi estremamente piccoli (cannoncini per navi, minuterie varie e pezzi per oreficeria ed orologeria).

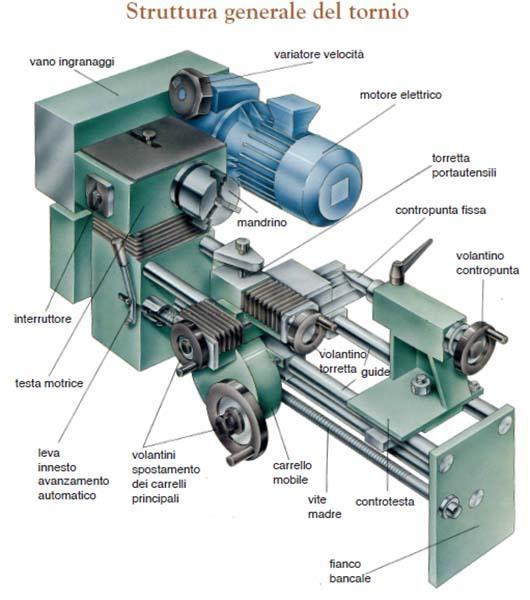

La struttura del tornio

Il tornio è costituito da alcune parti fondamentali che sono sempre le stesse in ogni modello.

Tra modello e modello, poi, vi possono essere differenze anche significative per quanto concerne la tipologia e lo sviluppo dei vari componenti.

La struttura di sostegno e di collegamento dei vari organi della macchina è il banco che è formato da due longheroni sagomati, rigorosamente paralleli, e da due fiancate robuste perpendicolari ai longheroni.

Il banco è in ghisa o in acciaio e la sua qualità principale è la pesantezza e robustezza per contrastare l'innescarsi di vibrazioni durante il lavoro.

All'estremità di sinistra è installata la testa motrice che può essere variamente strutturata.

Essa è dotata di un motore elettrico (monofase o trifase) che aziona un mandrino portapezzo che in genere è a tre griffe ed è di tipo autocentrante.

La velocità di rotazione del mandrino è, nei modelli meno avanzati, regolabile tramite ingranaggi che possono essere intercambiati; nei modelli vicini al livello professionale è invece regolabile tramite un variatore di velocità posto direttamente sul motore.

All'estremità opposta del bancale è installata la controtesta.

Si tratta di una torretta con slitta, dentro alla quale è alloggiato un albero regolabile che può terminare con una punta (contropunta) o con un mandrino.

La controtesta può scorrere lungo il bancale e il suo compito è quello di sostenere, per contrasto di forze, il pezzo in lavorazione.

Non tutti i pezzi in lavorazione, però, devono essere sostenuti dalla contropunta: i più corti, oppure quelli che devono essere lavorati di testa, vengono unicamente afferrati e posti in rotazione dal mandrino.

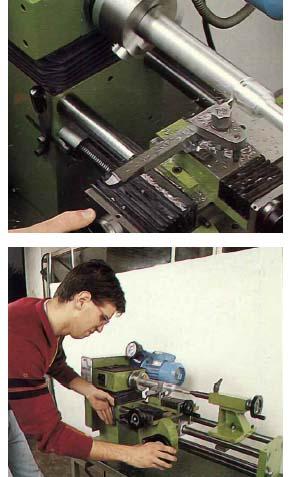

Il portautensili per la tornitura dei metalli

Tra testa e controtesta vi è la torretta portautensili: essa è variamente strutturata ed è dotata di due carrelli principali, uno dei quali si muove longitudinalmente lungo il banco mentre l'altro, montato sul primo, può muoversi trasversalmente o diagonalmente al banco stesso.

Su quest'ultimo carrello viene bloccato, con un terzo piccolo carrello regolabile e girevole, l'utensile che compie la tornitura. Il movimento dei carrelli è comandato da volantini: ruotando con le mani i volantini si ottengono gli spostamenti di avanti-indietro e destra-sinistra, dei due carrelli. I movimenti combinati dei carrelli permettono una regolazione molto precisa del movimento dell'utensile.

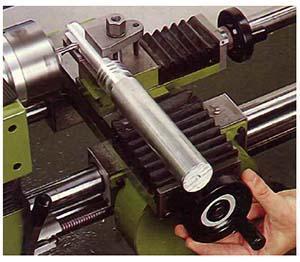

Un tornio per metalli, adatto all'impiego fai da te, si installa su un banchetto e si adopera agevolmente anche in un piccolo laboratorio. Il tornio è costituito da un bancale solido e robusto, generalmente in ghisa, dotato di spessi fianchi che vengono fissati al banco.

Sulla parte sinistra è alloggiata la testa col motore elettrico e il mandrino a tre griffe; al centro è installato il carrello mobile che sorregge la torretta del portautensili, anch'essa regolabile tramite un altro volantino. Il portautensili, infine, è mobile e regolabile con un terzo volantino.

Due guide, che possono essere prismatiche o cilindriche, permettono al carrello di muoversi longitudinalmente.

La vite madre posta parallelamente alle guide, realizza lo spostamento automatico del carrello. Alla estremità opposta vi è la controtesta in cui viene inserita la contropunta.

La vite madre nel tornio per metalli

L'ultimo componente importante del tornio è la vite madre. Si tratta di una lunga barra filettata che penetra nel carrello principale del sistema portautensile (quello con spostamento parallelo al banco) ed è collegata ad esso per mezzo di un ingranaggio.

Quando questo collegamento è innestato e la vite madre viene posta in rotazione, il carrello avanza o retrocede automaticamente, senza cioè dover azionare il volantino.

La velocità di spostamento del carrello è regolabile per mezzo di ingranaggi che determinano la rotazione della vite madre. Lo spostamento automatico del carrello è assolutamente essenziale per ottenere una lavorazione precisa nella tornitura longitudinale, senza formazione di gradini o di discontinuità.

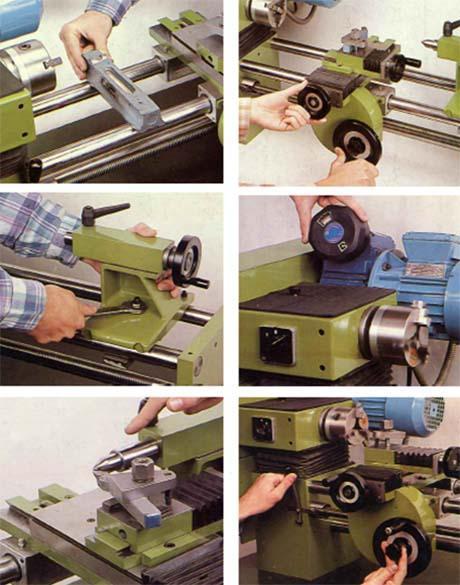

Le regolazioni per lavorare i metalli con il tornio in piena sicurezza

Quando si installa il tornio sul suo banco, e prima di iniziare a lavorare, è necessario effettuare alcune regolazioni e alcuni controlli, senza i quali non si ha la garanzia della buona riuscita di un lavoro e viene compromessa la sicurezza dell'operatore.

Il tornio deve essere assolutamente in piano sia in senso longitudinale che trasversale, quindi la prima operazione è quella di controllare con la livella a bolla tali orizzontalità e, eventualmente, piazzare degli spessori sotto al banco stesso prima del definitivo bloccaggio del tornio al banco, che si realizza con bulloni o morsetti.

Si deve controllare anche che il mandrino ruoti senza la minima vibrazione e che le griffe non siano deformate o danneggiate.

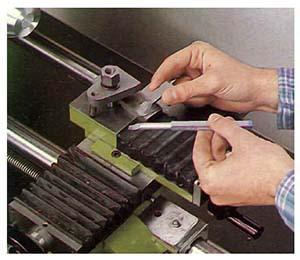

Controllate pure che la contropunta sia situata esattamente in asse con il centro del mandrino. Quando vi accingete a una tornitura dovete anche accertarvi che l'utensile sia assolutamente al livello dell'asse del pezzo da tornire. Per far questo montate l'utensile nel carrello portautensili e avvicinate la contropunta all'utensile stesso: la parte tagliente dell'utensile deve essere allo stesso livello del vertice della contropunta.

Per raggiungerlo potete porre sotto all'utensile stesso degli spessori d'acciaio rettificati.

Quando tutti i controlli e le regolazioni sono stati eseguiti potete passare ai primi esercizi di tornitura.

Tornitura cilindrica dei metalli

La tornitura cilindrica serve per ridurre il diametro di un pezzo come un tondino o un tubo.

La tornitura cilindrica serve per ridurre il diametro di un pezzo come un tondino o un tubo.

Le operazioni da eseguire iniziano col bloccaggio del pezzo che viene inserito nel mandrino le cui tre griffe vengono strette azionando la chiave posta sul mandrino stesso.

Se il pezzo è lungo deve essere sostenuto anche dalla parte opposta, dalla contropunta.

A questo scopo è necessario praticare sulla estremità del pezzo una sede adeguata nella quale possa alloggiarsi la contropunta.

Per realizzare questa sede si toglie la contropunta dal carrello della controtesta e si monta, al suo posto, un normale mandrino che viene dotato di una punta da centro.

Si tratta di una specie di punta-fresa conica.

Posto in rotazione il pezzo, azionando il motore del tornio, si fa avanzare la contropunta agendo sul relativo volantino in modo da portare la punta da centro contro l'estremità del pezzo.

La punta pian piano penetra e crea l'alloggiamento desiderato.

Per procedere alla tornitura si rimonta la contropunta e la si spinge nell'alloggiamento serrandola con la chiave in posizione.

Quindi si porta l'utensile a contatto col metallo e si aziona il motore del tornio.

Il pezzo inizierà a ruotare mentre l'utensile, spostato dal volantino d'avanzamento (spostamento trasversale) e dal volantino del carrello principale (spostamento longitudinale), asporta un truciolo che, a seconda del metallo lavorato, della velocità di rotazione e dell'affilatura dell'utensile, potrà essere continuo o spezzettato.

Naturalmente, l'avanzamento manuale, come già detto, è da evitare e conviene senz'altro innestare l'avanzamento automatico del carrello longitudinale, che percorre tutta la lunghezza da tornire. Ci si avvicina con passate successive (ritornando al punto iniziale, facendo avanzare trasversalmente l'utensile ed eseguendo un'altra tornitura) al diametro voluto.

Quando questo è raggiunto si può lisciare il pezzo con carta smeriglio o paglietta d'acciaio.

Tornitura conica dei metalli

La tornitura conica dei metalli è la lavorazione che si esegue quando è necessario rendere conico un pezzo metallico. Dopo aver portato l'utensile in contatto col pezzo, effettuate una prima tornitura longitudinale inserendo l'avanzamento automatico.

Dopo la prima passata ritornate indietro con il carrello, fate avanzare l'utensile e reinserite l'avanzamento automatico per l'ulteriore passata.

Si prosegue nello stesso modo. Per effettuare una scanalatura, agite come nella tornitura longitudinale ma fate avanzare l'utensile fino alla profondità desiderata.

Per ottenere una serie di scanalature, spostate il carrello principale col volantino e quindi fate penetrare l'utensile con il carrello superiore.

Al termine di ogni lavorazione, rifinite il pezzo con carta abrasiva, quindi, spegnete il motore, allentate la controtesta e aprite il mandrino.

Le scanalature

Per realizzare delle scanalature è necessario ruotare il carrello portautensili in modo che l'utensile venga bloccato con un'angolazione diversa dall'angolo retto, rispetto all'asse del pezzo da lavorare.

Per realizzare delle scanalature è necessario ruotare il carrello portautensili in modo che l'utensile venga bloccato con un'angolazione diversa dall'angolo retto, rispetto all'asse del pezzo da lavorare.

L'angolo di rotazione da impostare sulla torretta (rilevabile tramite una ghiera graduata), deve essere pari alla metà dell'angolo al vertice del cono (o del tronco di cono) che si intende ottenere.

Si mette in rotazione il pezzo e si fa avanzare l'utensile tramite il volantino manuale che comanda l'elongazione del portautensili.

Questo avanzamento deve essere eseguito necessariamente con comando manuale in quanto quello automatico può svolgersi solamente longitudinalmente.

La conicità desiderata si raggiunge con passate successive e con finitura con carta smeriglio.

La spianatura

La spianatura è la lavorazione che si esegue quando si vuole spianare la testa di un pezzo o semplicemente diminuire lo spessore del pezzo stesso.

Il pezzo viene afferrato nel mandrino e l'utensile viene collocato frontalmente al pezzo, ma sempre con una certa angolazione. L'utensile viene fatto muovere dall'esterno verso il centro ruotando manualmente il volantino del portautensili.

Si può realizzare una sgrossatura, quindi, fate attenzione perché, avvicinandosi verso l'interno, la velocità periferica del pezzo nei confronti dell'utensile diminuisce, per cui è necessario rallentare l'avanzamento dell'utensile man mano ci si avvicina al centro.

In caso contrario la parte centrale risulterebbe lievemente ondulata e scabra.

La foratura

È una delle lavorazioni più semplici da effettuare al tornio; per realizzare una foratura si monta la punta per metalli nel carrello della controtesta inserendola al suo interno e bloccandola con la chiave.

È una delle lavorazioni più semplici da effettuare al tornio; per realizzare una foratura si monta la punta per metalli nel carrello della controtesta inserendola al suo interno e bloccandola con la chiave.

La controtesta viene quindi accostata al pezzo che viene messo in rotazione.

Poi, azionando il volantino della controtesta, si fa lentamente avanzare la punta, che esegue il foro. Naturalmente si possono realizzare solo fori coassiali col pezzo montato sul tornio.

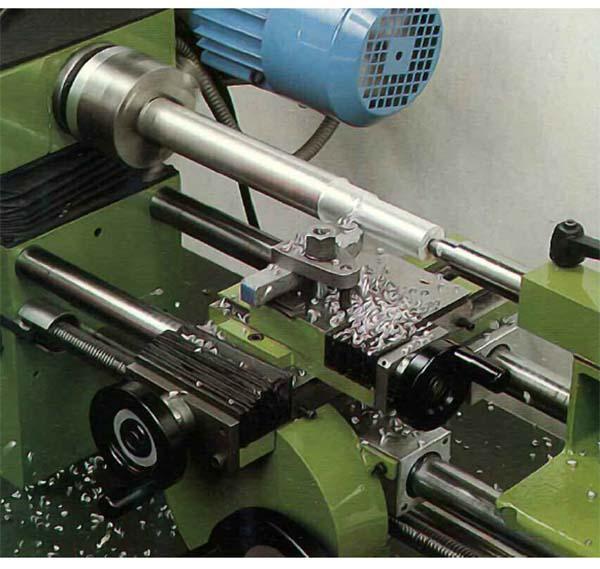

La fresatura

Si tratta di un'altra utilissima lavorazione che permette di realizzare scanalature longitudinali su pezzi diversi, quindi non solo cilindrici.

Si tratta di un'altra utilissima lavorazione che permette di realizzare scanalature longitudinali su pezzi diversi, quindi non solo cilindrici.

Le scanalature sono utili per inserire chiavette d'accoppiamento o per creare alloggiamenti ed incastri diversi. La fresatura si esegue bloccando l'oggetto da fresare sulla torretta del portautensili adottando, di volta in volta, il sistema più conveniente.

Quindi, dopo aver montato la fresa sul mandrino, si avvicina il pezzo alla fresa in rotazione e si fa anche muovere trasversalmente il pezzo. In tal modo la fresa penetra nel metallo ed esegue la scanalatura desiderata.

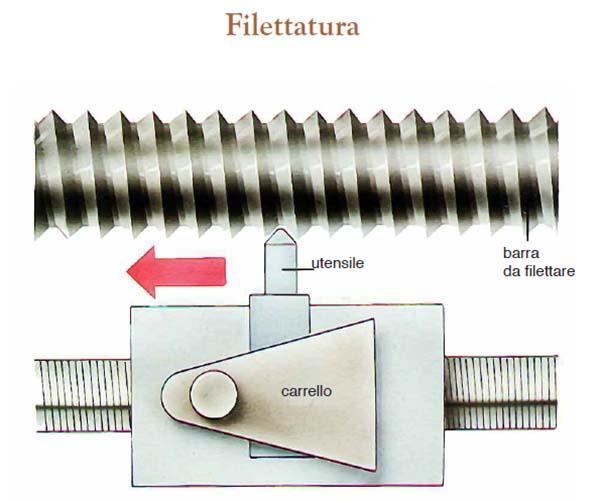

La filettatura

La filettatura è una classica lavorazione del tornio, non è propriamente semplice e adatta alle attività e competenze fai da te. Si tratta, in sintesi, di una particolare tornitura longitudinale in cui vengono utilizzati utensili specifici che scavano il filetto in barre metalliche.

Naturalmente la velocità di avanzamento dell'utensile dev'essere calibrata automaticamente dalla rotazione della vite madre. Su molti torni è riportata una tabella che indica, per ogni diametro e ogni passo di filettatura, la giusta successione in cui bisogna collocare gli ingranaggi che trasmettono il moto alla vite madre per ottenere una data velocità di avanzamento.

L'alesatura

Quando un pezzo ha un foro coassiale che deve essere allargato, si procede all'alesatura.

Quando un pezzo ha un foro coassiale che deve essere allargato, si procede all'alesatura.

In pratica si dispone il tornio come per la lavorazione di spianatura, con l'utensile posto frontalmente al pezzo bloccato nel mandrino.

Si monta sulla torretta l'attrezzo apposito con il tagliente leggermente curvo e si aziona l'avanzamento con passate successive. In questa lavorazione fate attenzione a innestare l'avanzamento automatico in quanto si rischia di andare a colpire il fondo del foro cieco o addirittura di danneggiare il mandrino.

Con la stessa tecnica, ma utilizzando un utensile detto recessitore si possono realizzare delle scanalature all'interno di un foro.

Manutenzione del tornio

Durante la lavorazione al tornio si produce una notevole quantità di trucioli di metallo che cadono sul banco e si insinuano dappertutto.

È assolutamente necessario, al termine di ogni lavorazione, asportarli completamente per evitare che blocchino il movimento delle parti o, ancora peggio, deteriorino gli accoppiamenti provocando incisioni e rigature. Il miglior sistema per pulire il tornio consiste nell'aspirare i trucioli con un aspiratore, dopo una spazzolatura iniziale per togliere la quantità più grossa.

Non utilizzate mai la pistola ad aria compressa (come si vede fare spesso in officina) per pulire il tornio in quanto essa ha come risulta to, quello di far penetrare i trucioli più piccoli negli interstizi dei meccanismi con risultati spesso molto negativi.

La lubrificazione

La lubrificazione è un'operazione da non sottovalutare. Le parti che vanno a contatto non devono mai subire inceppamenti o avere difficoltà di scorrimento; per questo motivo molte guide sono graffiate in modo che l'olio di lubrificazione resti sulla faccia piana e non venga asportato.

Dopo un accurato lavaggio delle parti in movimento con appositi detergenti, lubrificate con olio leggero ma non troppo.

Eventualmente per pulire i piani e renderli brillanti, passatevi un straccio imbevuto di petrolio in cui sono sciolte alcune scaglie di paraffina.

Attenzione alla qualità degli utensili

La durata e la corretta funzionalità degli utensili è un elemento molto importante che determina la qualità del risultato. L'usura dell'utensile è causata da fattori diversi.

• È importante controllare i principali parametri, come velocità, avanzamento e profondità di passata, per ridurre al minimo il tempo di taglio, il numero di passate e il calore sviluppato.

• Velocità di taglio troppo basse riducono la durata dei taglienti; conviene lavorare sempre alla massima velocità indicata dal produttore dell'utensile.

La velocità di taglio troppo bassa determina anche una finitura superficiale di bassa qualità.

• La profondità di passata, se è minima, può causare aumento di vibrazioni e di temperature; se troppo elevata può danneggiare il tagliente e sollecitare il motore in modo eccessivo.

La profondità di passata deve essere sempre superiore al raggio di punta, al fine di minimizzare le sollecitazioni sull'inserto.

• È sempre utile effettuare un'entrata graduale nel pezzo, per limitare il rischio di rottura.

La velocità di avanzamento può essere poi aumentata per migliorare la qualità del truciolo.

|

||