Come effettuare una corretta saldatura ad arco

|

Saldare il ferro: le differenti tipologie di saldatura

Chi desidera lavorare il ferro viene subito a contatto con la saldatura.

Questo è il sistema di gran lunga migliore per ottenere una unione stabile e duratura tra due elementi di ferro o acciaio. I due pezzi che devono essere uniti vengono fusi lungo la linea di contatto, insieme al metallo d'apporto, in modo che si uniscano letteralmente in un unico pezzo.

Quando avviene il raffreddamento le due parti sono saldamente compenetrate una nell'altra.

Si ottiene in tal modo una notevolissima resistenza meccanica.

Per raggiungere una temperatura così elevata da fondere il metallo, fino a 3000° C, si sfrutta l'energia elettrica o il calore di combustione di una miscela di gas. In questo panorama di fondo vi sono svariate tecniche adoperabili. Vediamo tra le tante come eseguire una saldatura ad arco.

Saldatura ad arco

La saldatura con l'energia elettrica sfrutta un ben noto fenomeno: lo scoccare di un arco, molto luminoso e calorifico, quando vengono posti a contatto due conduttori sotto tensione, a basso voltaggio, ma a notevole amperaggio.

Per ottenere questo si utilizza la saldatrice ad arco che può essere in due versioni differenziate: a trasformatore o a inverter. Dalla saldatrice, in entrambe le versioni, fuoriescono due cavi relativi ai due poli della tensione: il cavo del polo negativo è dotato di una pinza, o morsetto, quello del poso positivo ha un'altra pinza, con il corpo isolato, in cui si inserisce l'elettrodo del metallo d'apporto.

La pinza del negativo viene stretta a uno degli elementi da saldare, quindi, impugnando la pinza da saldare, si tocca con l'elettrodo il metallo: scocca un arco estremamente calorifico che, opportunamente regolato e condotto, fonde sia l'elettrodo del metallo d'apporto sia le parti da unire.

Saldatura ad arco: la regolazione del diametro

Per saldare elementi di diverso spessore è necessario utilizzare elettrodi di saldatura di diametro opportuno.

Per saldare elementi di diverso spessore è necessario utilizzare elettrodi di saldatura di diametro opportuno.

In base al diametro deve anche essere diversa la potenza dell'arco che si genera in quanto un arco troppo debole non farebbe fondere gli elettrodi più grossi, mentre uno troppo forte farebbe fondere violentemente e senza possibilità di controllo, quelli di minor diametro.

La potenza dell'arco è proporzionale alla corrente che circola durante il corto circuito generato dal contatto tra elettrodo e metallo: per questo le saldatrici sono dotate di un sistema di regolazione di tale corrente di saldatura.

Nelle saldatrici tradizionali si tratta di un grosso volantino, posto anteriormente, che può essere ruotato nei due sensi, in modo da predeterminare la corrente di saldatura, che è rilevabile da un apposito indice.

Nella saldatrice a inverter la regolazione della corrente si effettua agendo su un apposito potenziometro.

La linea di alimentazione della saldatrice deve essere dotata di sistemi di protezione, quali fusibili o interruttori automatici, sufficienti per sopportare l'assorbimento massimo della saldatrice.

Eventuali prolunghe del cavo di alimentazione devono avere una sezione adeguata e comunque mai inferiore a quella del cavo fornito con la saldatrice.

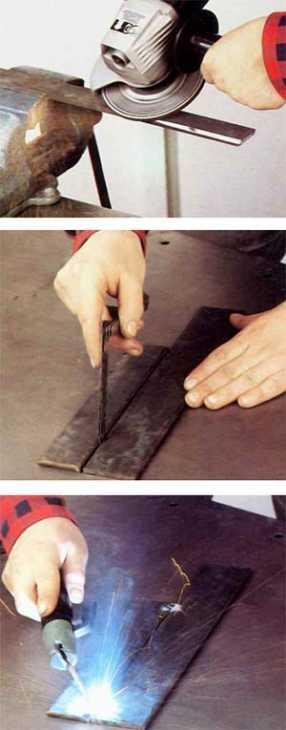

Effettuare saldature di prova

Dopo aver preso un primo contatto conoscitivo con la saldatrice potete eseguire alcune prove/esercizi depositando il cosiddetto cordone di saldatura.

Prima di iniziare conviene che vi vestiate in modo opportuno: braccia e gambe devono essere coperti, le mani protette con guanti e la maschera sempre davanti agli occhi.

Attenzione! Non è conveniente avere tasche aperte, rivolti nei pantaloni e qualunque altro particolare in cui possa cadere, rimanendovi intrappolata, una goccia di materiale fuso, provocata dal l'arco. Prendete un profilo qualunque o una lastra di lamiera con uno spessore non inferiore ai 3,5 mm. Appoggiatela sul banco e collegatela alla pinza di massa. La tecnica da usare è di regolare la saldatrice su una potenza leggermente superiore a quella consigliata per l'elettrodo che utilizzate e disporre l'elettrodo con una inclinazione di circa 80° rispetto al piano di saldatura.

La tecnica da usare è di regolare la saldatrice su una potenza leggermente superiore a quella consigliata per l'elettrodo che utilizzate e disporre l'elettrodo con una inclinazione di circa 80° rispetto al piano di saldatura.

Strofinate la punta dell'elettrodo sul metallo in modo da far innescare l'arco. Il metallo si fonde imprimendo una leggera spinta verso destra alla punta dell'elettrodo.

Basta assecondare questa tendenza abbassando lentamente la mano per compensare l'accorciarsi dell'elettrodo e avanzare sempre verso destra.

All'atto del primo contatto può succedere che l'elettrodo si incolli al pezzo da saldare senza far scoccare l'arco e provocando un corto circuito: basta staccare l'elettrodo dal pezzo inclinandolo con decisione da un lato all'altro.

È consigliabile allenarsi più volte accendendo l'arco strisciando la punta verso destra o battendola leggermente sul ferro dal saldare.

Se l'arco non si accende potrebbe darsi che abbiate regolato la corrente troppo bassa, se in vece l'arco si innesca ma l'elettrodo fonde con troppa rapidità, con scoppietti e notevole spruzzo di materiale fuso, la corrente deve essere abbassata, agendo sul volantino.

Durante la saldatura l'arco può interrompersi perché è stato lasciato allungare troppo: bisogna ricordarsi di avvicinare l'elettrodo al me tallo durante la saldatura. Se il bagno di saldatura frigge notevolmente e il deposito di scoria sopravanza il cordone di saldatura, dovete correggere l'inclinazione dell'elettrodo e regolare la velocità con cui si sposta l'elettrodo stesso.

Per interrompere la saldatura allontanate rapidamente l'elettrodo dal metallo.

Quando il cordone è raffreddato asportate la scoria che lo ricopre servendovi della martellina in dotazione alla saldatrice. La saldatura risulta ottimale quando il cordone è continuo, non presenta buchi o protuberanze, è regolare e piuttosto lucido.

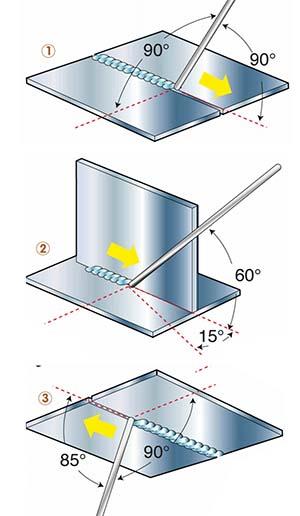

Saldatura ad arco in piano

Dopo aver steso un cordone di prova potete provare a unire due pezzi diversi: la tecnica è praticamente la stessa. Avvicinate i due pezzi da saldare lasciando 23 mm di spazio.

Prima di eseguire la saldatura generale è consigliabile applicare due o più punti di saldatura all'estremità del pezzo, eventualmente anche dalla parte opposta, per evitare ritiri o imbarcamenti. Iniziate a saldare mantenendo l'elettrodo su un piano perpendicolare al pezzo da saldare e con un inclinazione di circa 80°.

Spostate la mano per far avanzare il cordone ma, contemporaneamente, fate oscillare lievemente la punta dell'elettrodo in modo da allargare il cordone stesso e far fondere le parti immediatamente adiacenti alla linea di contatto.

Saldatura ad arco in angolo

Per unire due elementi ad angolo retto la tecnica è un po' diversa. Spostate l'elettrodo su di un piano inclinato di circa 15° rispetto al piano verticale e con un'inclinazione di 60° circa.

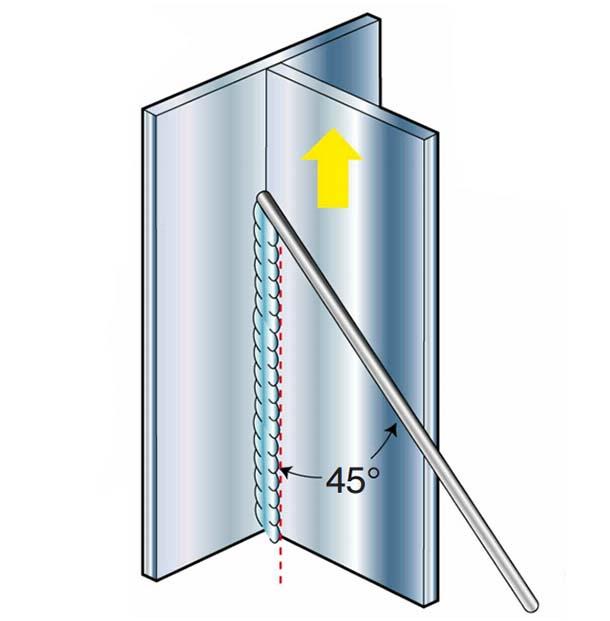

Saldatura verticale

È un sistema di saldatura un po' particolare: ha molta importanza la scoria dell'elettrodo che deve avere una temperatura di fusione non troppo elevata.

Si esegue dal basso verso l'alto con un'inclinazione dell'elettrodo di circa 45°, accompagnando l'ascensione con oscillazione da un lembo all'altro. Per questo tipo di saldatura esistono elettrodi adatti che portano la scritta per saldatura verticale ascendente o discendente.

La preparazione dei pezzi avviene in funzione dello spessore: se questo è piuttosto ridotto (tra i 2 ed i 4 mm) in genere non occorre alcuna preparazione delle parti da unire; se, invece, lo spessore è maggiore, si procede con alcune attività preparatorie. In generale, si tratta di effettuare degli smussi sulle parti che vanno saldate, in modo che il cordone penetri alla maggior profondità possibile nel metallo.

I tipi di smussi da effettuare sono diversi a seconda del tipo di giunzione e dello spessore del metallo.

Errori di saldatura ad arco e possibili rimedi

Effettuare un cordone di saldatura, come si è visto, non è un'operazione particolarmente difficile. Capita, però, soprattutto durante i primi lavori, di commettere degli errori di lavorazione che indeboliscono la saldatura o addirittura fanno danneggiare i pezzi da unire.

Si tenga conto di un dato empirico ma abbastanza valido: un cordone brutto a vedersi è indice quasi certo di una cattiva saldatura. Dopo aver fatto il lavoro ed eliminate le scorie, esaminate bene il cordone per controllare se è esente da difetti.

Questi possono essere sostanzialmente quattro:

• cordone sfrangiato e irregolare con gocce di metallo fuso nelle immediate vicinanze; è stata probabilmente usata una corrente troppo alta che ha sviluppato un arco potente fondendo con violenza elettrodi e bordi, con proiezione di materiale fuso.

Bisogna spianare con la smerigliatrice angolare e quindi rifare il cordone ove i bordi fossero ancora visibili. • cordone piccolo e discontinuo, con frequenti bruciature sul metallo, dovute all'incollaggio dell'elettrodo sul pezzo; si tratta della tipica situazione che si presenta dopo aver saldato con una corrente troppo bassa. L'arco è debole, non fonde i lembi del metallo e si interrompe sovente.

• cordone piccolo e discontinuo, con frequenti bruciature sul metallo, dovute all'incollaggio dell'elettrodo sul pezzo; si tratta della tipica situazione che si presenta dopo aver saldato con una corrente troppo bassa. L'arco è debole, non fonde i lembi del metallo e si interrompe sovente.

In questo caso la saldatura va rifatta totalmente, aumentando la corrente, in quanto questa non garantisce minimamente la tenuta.

• cordone sottile, che non interessa molto i bordi e non riempie il solco esistente tra i due pezzi; avviene quando si è andati troppo veloci. Occorre rifare una passata con maggiore lentezza.

• cordone molto rilevato e spesso che si allarga sui lembi: è il difetto opposto di quello precedente, si crea con una passata troppo lenta e insistita. Il cordone può venire spianato con la smerigliatrice ma occorre far caso ad altri possibili conseguenze negative, in quanto, una saldatura insistita può facilmente generare delle deformazioni sui pezzi da saldare.

Tenete presente che, se avete qualche dubbio sul valore della corrente da utilizzare, è conveniente iniziare con il valore più alto, che può essere ridotto dopo i primi centimetri se si verificano i fenomeni descritti prima. Questo sarà sempre un errore più lieve rispetto a quello di eseguire una cattiva saldatura dovuta a insufficiente penetrazione.

Le deformazioni del metallo dovute a saldatura

Sono sempre in agguato e sono dovute alla dilatazione e alla successiva contrazione che subisce il metallo durante la saldatura. Spesso capita che un pezzo saldato bene risulti alla fine, storto o svergolo. È facile anche che due pezzi saldati a un certo angolo, tendano a chiudersi, riducendo l'angolo stesso.

A questo fenomeno si ovvia eseguendo una puntatura preliminare tra i pezzi che devono essere saldati. Si tratta di effettuare dei punti di saldatura che impediscano al metallo di dilatarsi e di muoversi durante la saldatura definitiva.

La puntatura è indispensabile quando si saldano lamiere ad angolo ed è preferibile anche, dove possibile, effettuare un cordone di saldatura dalla parte opposta, in modo che le tensioni vengano compensate. Per grandi pezzi o sui tubi, la puntatura deve seguire un certo ordine per minimizzare questi fenomeni. Un passo avanti nella saldatura ad arco è costituita dall'impiego della saldatrice a filo continuo che aumenta le possibilità di lavoro e presenta altri importanti vantaggi.

|

||