Consigli utili per effettuare una saldatura a stagno in fai da te

|

Effettuare una corretta saldatura a stagno

Saldare è una parola che spaventa persino coloro che con il fai da te se la cavano benissimo in diversi campi, per la convinzione, molto diffusa tra i meno esperti, che si tratti di un'attività difficile e riservata agli specialisti.

Naturalmente non è così, soprattutto per il tipo di saldatura a stagno, di fatto quella più elementare. La saldatura a stagno consiste nell'unire due elementi di metallo per mezzo di un terzo metallo fuso che viene depositato lungo la linea di giunzione dei due pezzi da collegare.

Quando il metallo fuso solidifica, la saldatura o brasatura è realizzata.

I metalli che possono essere saldati con questo sistema sono: il rame e le sue leghe, le leghe a base di stagno, i metalli zincati, l'ottone, l'alluminio e il piombo, oltre a varie leghe di questi metalli, mentre per ferro e acciaio bisogna avvalersi di altri metodi di saldatura.

Per realizzare tutto questo servono degli elementi fondamentali:

- il saldatore, che porta al necessario punto di fusione il metallo d'apporto

- la lega di stagno

- alcuni accessori collaterati

Le caratteristiche del saldatore

Si tratta di un attrezzo dotato di un'impugnatura isolante e una punta in lega di rame, che viene opportunamente riscaldata da una resistenza. La maggior parte dei saldatori elettrici sono destinati principalmente a lavori su circuiti elettrici ed elettronici.

Questo deriva dalle specifiche caratteristiche dell'utensile: precisione nel controllo della temperatura e grande resa termica. Un tipico saldatore elettronico ha un'impugnatura di plastica sagomata in modo che si possa tenere come una matita, tra il pollice e l'indice.

Dall'impugnatura si protende una punta di rame, spesso placcata in cromo o in altro metallo, che ne prolunga la durata. La punta viene portata a temperatura di lavoro da un piccolo elemento elettrico contenuto nel corpo del saldatore.

Questo significa che la temperatura della punta può venire controllata esattamente e che il lavoro può procedere di continuo senza doversi fermare per riscaldare la punta stessa, come accadeva con i vecchi saldatori.

Scelta del saldatore adatto

Il mercato offre una gamma molto vasta di saldatori elettrici e la scelta dipende principalmente dal lavoro che dovete fare. Il tipo descritto in precedenza è il più semplice, si scalda rapidamente e serve per tutti i piccoli lavori da fare in casa.

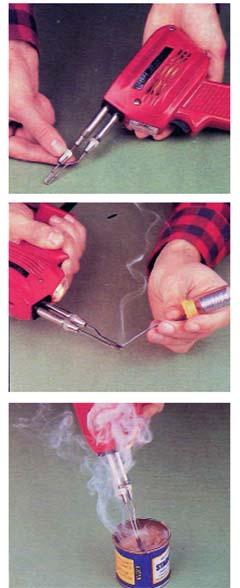

Il saldatore a pistola è in genere il più diffuso perché è più rapido degli altri tipi di saldatori elettrici in quanto si scalda in pochi secondi. Occorre collegarlo alla rete elettrica, ma la punta diviene attiva solamente quando si preme il grilletto, il che significa che il saldatore a pistola è notevolmente più sicuro degli altri qualora doveste lasciarlo incustodito con la spina attaccata.

Alcuni saldatori offrono la possibilità di regolare la temperatura della punta variando la potenza, grazie a un trasformatore separato che si acquista con il saldatore e che è ad esso collegato.

Per lavori particolarmente delicati esistono saldatori di dimensioni ridotte in grado di lavorare con gran precisione; hanno punte molto sottili e sono adattissimi per circuiti elettronici.

Per lavori generici di saldatura bisogna accertarsi che il saldatore sia sufficientemente potente per eseguirli. Una potenza di 60 W è in grado di consentire lavori generici e alcune operazioni nel campo elettrico; ma tale potenza sarebbe eccessiva per lavori di elettronica perché potrebbe danneggiare i circuiti interessati.

Per questo impiego sono adatti saldatori da15 W; i saldatori a batteria sono molto utili se dovete lavorare lontano da una presa di corrente, ad esempio sull'auto.

È chiaro, tuttavia, che la durata del lavoro dipende dalla vita delle batterie ricaricabili.

Normalmente queste possono venire ricaricate nello spazio di una notte e la maggior parte dei modelli a batteria sono venduti anche con il dispositivo apposito per la ricarica.

Vi sono altri modelli di saldatori molto diversi tra loro che servono per compiti vari: da quelli a mazzetta con una grossa punta, posta trasversalmente allo sviluppo del saldatore e adatti per saldature su ampie superfici, quelli a punta più sottile per lavori leggeri e quelli a stilo per elettronica.

Le punte per il saldatorea stagno

Qualunque sia il tipo di saldatore elettrico da voi prescelto, esiste per esso un'ampia gamma di punte intercambiabili. In genere si trovano già sui saldatori punte standard adatte per la maggior parte dei lavori.

Qualunque sia il tipo di saldatore elettrico da voi prescelto, esiste per esso un'ampia gamma di punte intercambiabili. In genere si trovano già sui saldatori punte standard adatte per la maggior parte dei lavori.

Si tratta di punte piatte e il loro diametro va dagli 1,2 mm agli 8 mm.

Sono anche abbastanza comuni le punte ovali rastremate, classificate anch'esse secondo il diametro della punta, anche se quelle di maggior dimensioni vengono spesso catalogate in funzione del peso. Le punte rastremate sono effettivamente punte multiuso: la sezione piatta e larga servirà per scaldare un'area di maggiori dimensioni mentre l'orlo può venire usato sulle giunture piccole.

La punta particolarmente acuta serve egregiamente per una accurata saldatura “a punti”, mentre quella affilata (a mazzetta) è fatta apposta per saldare sui bordi.

Nello scegliere una punta è importante sapere se il vostro saldatore sarà sufficientemente potente per poterla riscaldare perché, in caso contrario, non sarà possibile sciogliere la lega di stagno. Se la punta fosse troppo piccola per il saldatore, perderebbe molto rapidamente il calore.

Di conseguenza, poiché solitamente le punte sono anch'esse marcate con una indicazione di potenza, bisogna procurarsi quelle corrispondenti alla potenza del proprio saldatore.

In genere è facile sostituire una punta, ma occorre ricordare che in alcuni modelli di saldatore le punte sono fissate con un pernetto, che è difficile rimuovere, e altre con una vitina.

Se si prevede di cambiare frequentemente la punta al saldatore, sarà il caso di procurarsene uno che consenta facilmente la sostituzione.

Attività preparatorie alla saldatura a stagno

Prima di passare alla saldatura è necessario eseguire alcune attività preparatorie che permettono una facile esecuzione del lavoro.

Noterete che il saldatore nuovo spesso non accoglie bene lo stagno fuso, che gocciola via dalla punta: questo avviene sempre a causa dell'ossido che si forma sulla punta stessa.

Occorre preventivamente stagnare la punta stessa carteggiandola con abrasivo grossolano ed eventualmente immergendola per un istante in un barattolino con disossidante in pasta.

Il disossidante per la saldatura a stagno

Il compito del disossidante è fondamentale. Le parti di metallo che devono essere unite assieme, oltre a essere ben pulite e levigate non devono presentare alcuna traccia di ossidazione.

Anche se si abradono le superfici l'ossidazione si forma durante la saldatura stessa, per cui è necessario intervenire proprio in quel momento.

È appunto ciò che fa il disossidante, che si sparge sul metallo nel momento della fusione dello stagno. Con queste operazioni la punta si ricopre facilmente di stagno fuso che si allarga rapidamente su di essa.

La pulitura del materiale da saldare

Medesimo lavoro va fatto sui pezzi da saldare: prima una leggera carteggiatura e pulitura per eliminare impurità o materiali d'altro genere, poi spennellatura di disossidante.

A parte quello contenuto nello stagno, infatti, è conveniente applicarne un poco preventivamente sulle parti da unire. A questo scopo esistono diversi tipi di disossidante: in pasta, liquidi ed in polvere. Quando le parti sono ben pulite si passa alla stagnatura singola.

In pratica si tratta di fondere un poco di stagno in modo che resti sulla punta del saldatore, quindi applicarlo su una delle parti da saldare strofinando avanti ed indietro, fin quando non si deposita sull'elemento una sottilissimo velo di stagno. Si ripete l'operazione su entrambe le parti.

Come procedere con la saldatura

Potete passare alla saldatura ponendo bene a contatto le parti da saldare, quindi, scaldandole semplicemente poggiandovi la punta del saldatore.

Quando sono calde avvicinate il filo (o la barretta se si tratta di lavori più grossi) di stagno che fonde rapidamente e si deposita a cavallo della giunzione.

È necessario che le due parti stiano ben ferme per una decina di secondi in modo che lo stagno indurisca. Se le parti vengono mosse prima dell'indurimento si verifica una microfrattura nello stagno che inficia nettamente il risultato.

La stagnatura delle parti è praticamente sempre utile da effettuare per facilitare la saldatura, a meno che si tratti di lavorare su piccoli componenti di elettronica ove basta una piccola goccia di stagno per realizzare la saldatura e non è conveniente scaldare per più di pochissimi secondi le parti da unire in quanto alcuni elementi potrebbero deteriorarsi.

Saldature calde e fredde

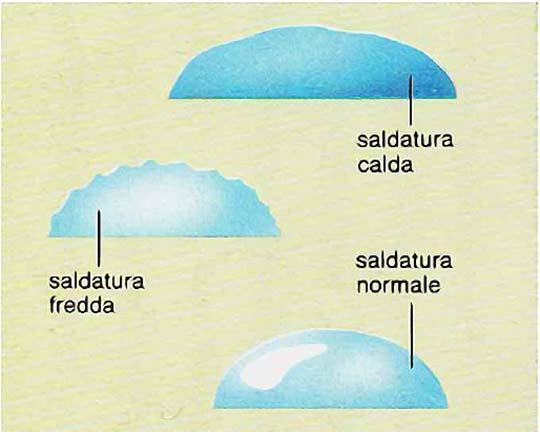

Una saldatura ben fatta si presenta liscia e lucida. Lo stagno non presenta crepe o bollicine.

È facile, però, incorrere in due errori tipici: la saldatura calda e quella fredda.

Il primo caso si verifica quando si esegue la saldatura con una goccia di stagno che ha stazionato sulla punta del saldatore troppo a lungo e si è surriscaldata.

La saldatura fredda si verifica quando la goccia, appena fusa viene applicata sulle parti da saldare e si raffredda troppo rapidamente. In entrambi i casi la saldatura si presenta opaca e ondulata. Essa non offre alcuna garanzia di tenuta meccanica mentre anche la conduzione di corrente elettrica (o di segnali ad alta frequenza, in caso di assemblaggi di elettronica) può incontrare dei problemi.

Le saldature calde e quelle fredde si notano per l'opacità dello stagno e per la forma della saldatura. Se si saldano componenti elettrici è necessario tenere presente che essi vengono facilmente danneggiati dal calore. Per evitare il surriscaldamento afferrate con pinzette l'elemento da saldare, tra la saldatura e il componente stesso.

Le pinze fungono da dispersore di calore.

Manutenzione

I saldatori devono essere tenuti in funzione per il tempo strettamente utile per realizzare le saldature senza lasciar surriscaldare le resistenze.

Appena il lavoro è terminato, a punta calda, asportate con uno straccetto o con della carta l'eventuale stagno in eccedenza rimasto sulla punta.

Quando si intende riutilizzare il saldatore, se notate che la punta è annerita, potete passare su di essa una lima ed asportare lo stato superficiale e quindi procedere ad una ulteriore stagnatura. Esistono in commercio particolari tavolette di sale ammonico che disossidano e puliscono rapidamente le punte.

Ricordate che, durante il lavoro, il saldatore deve essere appoggiato tra una saldatura e un'altra, a un apposito supporto che tenga la punta distanziata dal tavolo di lavoro per non causare bruciature. Bisogna porre particolare attenzione, inoltre, affinché la punta del saldatore non tocchi il cavo di alimentazione, altrimenti lo fonderebbe e causando cortocircuito.

La leghe di stagno

Nonostante comunemente si chiami stagno, il materiale saldante è composto da una lega di stagno/argento in percentuali differenti.

Nonostante comunemente si chiami stagno, il materiale saldante è composto da una lega di stagno/argento in percentuali differenti.

Lo stagno è fornito in barrette, soprattutto per l'impiego con il saldatore a mazzetta, e rocchetti di filo di vario diametro per l'uso dei saldatori di minore potenza e quelli istantanei. Il tipo più pratico è quello che presenta un'anima interna cava riempita di disossidante.

Questo può essere costituito da normale colofonia, o pece greca, per applicazioni generiche o disossidante sintetico, leggermente acido per lavori di elettromeccanica.

Esiste anche stagno con anima disossidante totalmente inerte per lavori di elettronica.

Bisogna tenere conto di questo quando si procede all'acquisto dello stagno.

Il materiale d'apporto era costituito da una lega di stagno e piombo in percentuale variabili a seconda della tipologia. Dal 2007 le normative europee hanno sostituito il piombo con l'argento (leghe lead free). In commercio si trova una lega al 96,5% di Stagno + 3,0% di Argento + 0,5% di Rame.

|

|

|

|

||||

Testata Giornalistica online registrata al Tribunale di Napoli n.19 del 30-03-2005 | ||||

|

Copyright 2025 © MADEX Editore S.r.l. |

||||