Come effettuare la saldatura a gas di metalli con kit fai da te

|

Saldatura a gas

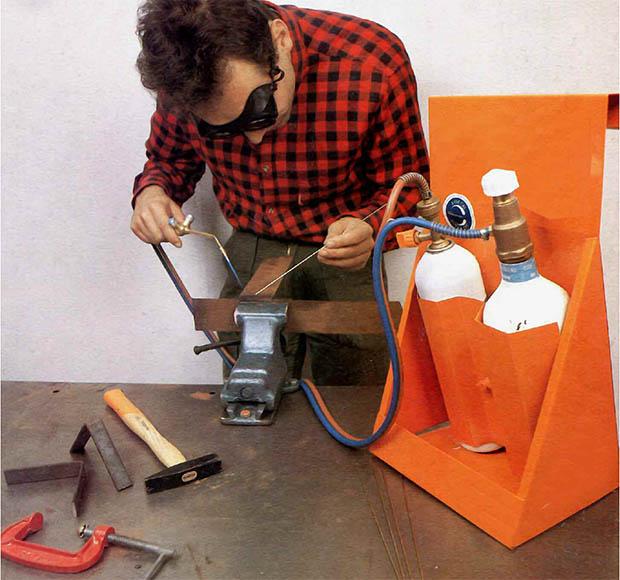

Per unire definitivamente due metalli è possibile utilizzare la saldatura ossidrica che può essere svolta anche dai non professionisti del settore, grazie a kit di saldatura portatili, pratici e al contempo sicuri.

Per i professionisti sono disponibili mezzi di saldatura con bombole di ossigeno e acetilene di grosse dimensioni, che non possono essere né detenute né impiegate dal fai da te in quanto sono sottoposte a severe norme di impiego e di sicurezza, compreso il loro immagazzinamento.

Però sono reperibili in commercio kit completi di saldatura, di dimensioni molto contenute, con miscele di gas non pericolosi come l'acetilene, che possono essere impiegati dall'utente privato senza alcuna concessione ufficiale e non contravvenendo ad alcuna norma di sicurezza.

Vantaggi della saldatura a gas rispetto alla saldatura elettrica

L'uso di questi particolari posti di saldatura presenta alcuni vantaggi rispetto alla saldatura elettrica. Innanzitutto si è svincolati dall'utilizzazione dell'energia elettrica per cui è possibile lavorare anche in posti lontani da prese di corrente.

La fiamma ossidrica consente una modulazione molto graduale della temperatura.

Questo permette di lavorare su lamiere anche molto sottili che, come sappiamo, non sono saldabili con la saldatrice ad arco, che le buca irrimediabil mente.

Kit per la saldatura a gas fai da te

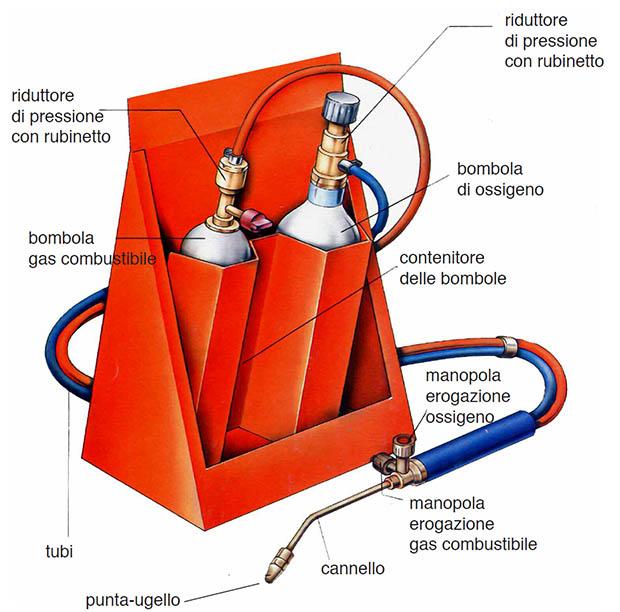

Il kit è costituito da una coppia di bombole di modesta capacità, contenute in un apposito contenitore e dotate di regolatori di pressione e tubi di alimentazione che sono collegati al cannello. Su questo sono presenti due manopole che regolano la miscela dei gas e consentono di otte nere una fiamma più o meno concentrata e calorifica.

Norme fondamentali Importante, prima dell'inizio di ogni operazione di saldatura, è che le parti da congiungere siano stabilmente fissate fra di loro e rispetto al piano di lavoro.

Quando le parti sono sagomate in maniera opportuna non è rigorosamente necessario procedere al loro bloccaggio; in tutti gli altri casi è necessario far uso di cunei, morsetti o quant'altro necessario. È importante disporre di qualche semplice utensile quali pinza, martello, spazzola di acciaio, ecc. per poter spianare opportunamente le lamiere, per piccoli aggiustaggi, per sostenere o spostare i materiali ancora caldi.

Differenza tra saldatura e saldobrasatura

Prima di procedere conviene però avere ben chiara la fondamentale differenza tra la saldatura e la saldobrasatura. Nella saldatura non si fa uso di leghe d'apporto ma si procede direttamente o facendo fondere i lembi delle parti da unire o utilizzan do bacchette dello stesso materiale.

Le tecniche di saldatura ossidrica variano a seconda dello spessore dei materiali da unire fra di loro. Il lavoro più facile è quello della saldatura di lamiere da 1 a 3 mm, di testa.

In questo caso non è necessaria alcuna smussatura: basta tenere le due lamiere distanziate di circa 1-2 mm. Se invece si devono saldare lamiere di spessore inferiore al millimetro, le cose diventano leggermente più complicate. I bordi da saldare debbono essere piegati a 90° per un'altezza all'incirca doppia dello spessore. In questo modo si forma un bordino di saldatura.

Il bordino è molto comodo e generalmente non pone problemi estetici; tra le due lamiere occorre lasciare una distanza pari a metà del loro spessore.

Quando si sarà raggiunta una certa esperienza di saldatura su lamiere sottili, si riuscirà a fondere i bordini rilevati insieme con la bacchetta del materiale d'apporto e la superficie non presenterà più quel caratteristico rilievo che capita di lasciare le prime volte.

È da notare che tanto più povero di carbonio dovrà essere il materiale di apporto utilizzato quanto più sottile sarà lo spessore del pezzo da saldare: inoltre, la bacchetta del materiale di apporto dev'essere di diametro pari alla metà dello spessore che si deve saldare.

L'accensione dell'apparecchiatura nella saldatura a gas

È importante ricordare, innanzitutto, che mantenere inutilmente la fiamma accesa porta a uno spreco del gas e dell'ossigeno e riduce l'autonomia dell'apparecchiatura.

Pertanto, è bene procedete preventivamente alla preparazione dei giunti da saldare e solo quando si è veramente pronti, con i vari accessori a portata di mano, ci può accendete l'apparecchiatura.

Questa è la successione delle operazioni da compiere:

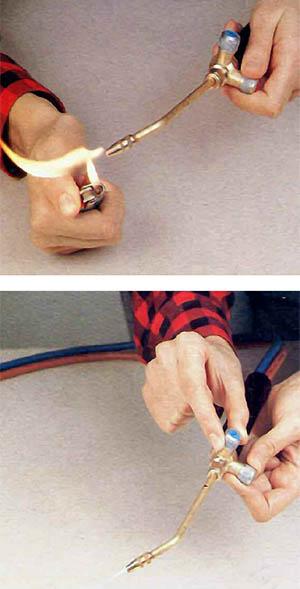

1) Aprite la valvola della bombola del gas (con i rubinetti sul cannel lo chiusi);

2) Aprite la valvola della bombola dell'ossigeno;

3) Aprite il rubinetto del gas posto sul cannello ed accendete la fiam ma;

4) A questo punto aprite lentamente il rubinetto dell'ossigeno fino all'ottenimento di una fiamma di colore azzurro.

Dovendo sospendere la saldatura per breve tempo, chiudete dapprima il rubinetto del gas posto sul cannello poi quello dell'ossigeno. Solo in caso di interruzioni lunghe è consigliabile provvedere anche alla chiusura delle valvole poste sulle bombole.

È opportuno ricordare che la formazione della fiamma non è ottenuta solo a spese del gas e dell'ossigeno presenti nelle bombole ma anche per effetto dell'ossigeno presente nell'aria (21-23%) che contribuisce alla combustione in elevata proporzione. Da ciò si deduce quanto sia importante saldare in presenza di una buona ventilazione, che assicuri un rapido e continuo rinnovo dell'aria, che viene impoverita di ossigeno come accadrebbe se ardesse una semplice fiamma libera, senza l'apporto dell'ossigeno dalla bombola.

Propagazione della fiamma e possibili inconvenienti

Per carburare esattamente la fiamma bisogna prima di tutto tener conto di un fenomeno particolare, che prende nome di velocità di propagazione della fiamma.

Per carburare esattamente la fiamma bisogna prima di tutto tener conto di un fenomeno particolare, che prende nome di velocità di propagazione della fiamma.

Ad esempio, con il gas la velocità di propagazione della fiamma è di 13,5 metri al secondo.

Questo significa che la miscela del gas che fuoriesce dal cannello deve essere almeno lievemente superiore, nell'ordine dei 13,8-14 metri al secondo.

Se la fuoriuscita del gas fosse più lenta, la fiamma si propagherebbe all'interno del cannello e perfino nei tubi che portano il gas, provocando il classico ritorno di fiamma.

Nel corso dei preliminari si può verificare una tipica serie di inconvenienti che, dopo un poco di pratica, vengono immediatamente individuati e corretti. Il più comune è quello che si manifesta con un improvviso spegnimento della fiamma, seguito da uno scoppio sonoro.

Questo fenomeno è dovuto all'improvvisa ostruzione dell'ugello della punta.

La conseguenza è il rumore di uno scoppio causato dall'accensione della miscela dei gas all'interno della punta. Il rimedio più immediato è quello di sfregare la punta contro un'apposita tavoletta, nella speranza di estrarre, per attrito, il corpuscolo che di solito parzialmente fuoriesce dall'ugello. Se lo sfregamento non produce risultati, bisogna aspettare che il cannello si raffreddi convenientemente, quindi si smonta la punta e la si pulisce all'interno, servendosi esclusivamente di uno stuzzicadenti o di una specie di punteruolo costituito da uno spezzone di filo di rame.

Attenzione: mai usare punte di ferro o di acciaio!

Queste aleserebbero l'ugello, portandolo a un diametro superiore di quello previsto, alterando le caratteristiche della punta.

Se la pulizia deve essere estesa anche all'esterno della punta, solitamente d'aspetto annerito, si agisce con prudenza, usando carta abrasiva a grana fine.

Qualora si oda una serie di scoppi, a brevi intervalli fra loro, significa che la punta si è riscaldata troppo dopo un uso prolungato e la temperatura causa una preaccensione della miscela di gas all'interno del cannello: il rimedio consiste nel raffreddamento.

Se si vuol tentare di proseguire subito la saldatura, basta chiudere il rubinetto del gas liquido e si lascia passare solo un po' di ossigeno che, sia pur in misura modesta, contribuisce a raffreddare il cannello.

Procedimenti di saldatura

L'esperienza si acquisisce solamente facendo la debita pratica.

La saldatura ossidrica non fa eccezione a questo principio. È facile, offre risultati sicuri, consente la correzione degli errori più comuni, ma non si improvvisa.

Esistono numerose tecniche di saldatura ossidrica ed è indispensabile conoscerle tutte, perché ogni caso richiede la scelta del metodo più adatto. Quasi sempre è necessario usare, in un'unica saldatura, più tecniche contemporaneamente. Abbiamo già posto in evidenza la necessità di puntare la saldatura in modo da evitare distorsioni del materiale.

A questa regola sfuggono solo saldature brevissime, nell'ordine dei 50 mm o meno.

L'inclinazione delcannello nella saldatura a gas

Il cordone di saldatura deve davvero somigliare a una corda appiattita, perché è costituito da una serie di gocce di metallo parzialmente sovrapposte ed allargate.

La regolarità della larghezza del cordone, la distanza simmetrica delle sue squame e l'assenza di difetti estetici sono i segnali più sicuri per poter affermare che la saldatura è corretta e solida.

La saldatura più frequente è quella denominata saldatura a sinistra.

È usata sistematicamente per unire pezzi di spessore non superiore ai 4 mm, e viene eseguita tenendo il cannello con la mano destra e la bacchetta di materiale d'apporto con la sinistra.

La bacchetta deve avere un diametro pari alla metà dello spessore del materiale da saldare e viene tenuta inclinata di 45° rispetto al piano di saldatura. La sua estremità deve essere a 2-4 mm dal piano in questione.

Anche il cannello viene tenuto con in'inclinazione di 45° rispetto al piano di saldatura: la punta del dardo della fiamma dev'essere posta a 4-6 mm dal cordone che si sta formando. Bisogna evitare che la fiamma si allontani dal cordone, perché se questo venisse raggiunto dal fiocco della fiamma (il fiocco è la parte terminale, che tende ad incurvarsi verso l'alto) si verificherebbe immediatamente una certa ossidazione.

Malgrado questo, la punta del dardo dev'essere tenuta a distanza sufficiente per non toccare il metallo, in quanto il dardo è ancora ricco di carburante, ossia non ha ancora bruciato completamente il gas combustibile. Il punto più caldo della fiamma viene perciò a trovarsi a qualche mm davanti alla punta del dardo.

La saldaturaa destra, detta anche saldatura all'indietro, è molto usata con i pezzi di spessore superiore ai 4 mm, perché richiede un minor consumo di materiale d'apporto.

Mentre con la saldatura a sinistra si va verso la sinistra e dietro il cannello, nella saldatura a destra, procedendo in senso contrario, il cordone viene lasciato sotto e dietro la bacchetta.

Saldatura a doppio cordone

Prima di procedere nell'esame delle varie tecniche, conviene prendere conoscenza di un particolare tipo di saldatura denominato doppio cordone.

Questa denominazione trae origine dall'aspetto esteriore della saldatura, molto larga, che sembra formata da due saldature affiancate. Il doppio cordone, in realtà, è frutto di un'unica passata con il canello, il cui movimento anziché rettilineo o a zig zag è ellissoidale.

La saldaturaa doppio cordone, che serve per unire due parti lievemente discostate o per realizzare una unione particolarmente robusta, richiede un poco più di abilità e un minimo di esperienza ma non presenta alcuna difficoltà pratica. Nella maggior parte dei casi non è necessaria l'applicazione di un disossidante: nelle confezioni delle bacchette è indicata l'eventuale esigenza e il tipo da utilizzare.

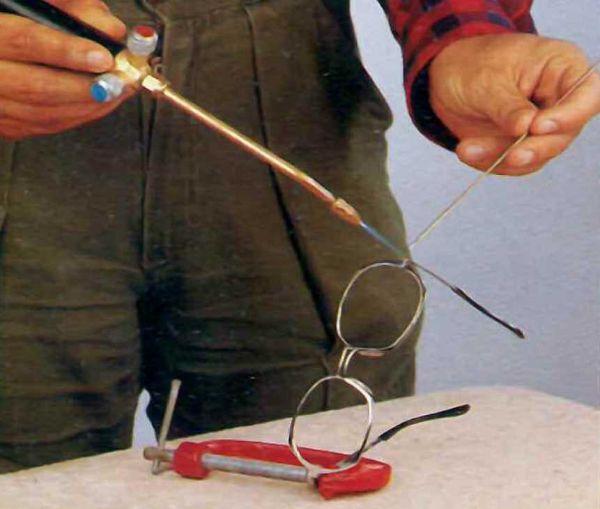

Saldatura a gas di lamiere sottili

Quando le lamiere da saldare sono sottili, come quelle delle auto, che solitamente sono di 0,8 mm, la saldatura ossidrica migliore è quella eseguita senza materiale d'apporto, affiancando i lembi delle lamiere e fondendone i bordi con il cannello, dopo aver preparato i necessari punti di saldatura per evitare slittamenti e inarcamenti delle lamiere.

Non è difficile, ma ci vuole, come sempre, un poco di pratica, per fare un lavoro pulito ed elegante. Di solito c'è una lamiera fissa e un'altra più piccola, che deve essere saldata alla precedente.

In questo caso è conveniente tenere la lamiera piccola con una pinza per saldare, in modo da poterla spostare, con piccoli movimenti verso l'alto o verso il basso, e porre rimedio alle deformazioni e ai dislivelli che si formano durante la saldatura.

La ripresa a rovescio

La cosiddetta ripresa a rovescio è quasi sempre indispensabile perché dal lato opposto a quello dove avete eseguito il cordone di saldatura si formano sovente delle grosse gocce di metallo d'apporto. Conviene non perdere tempo per iniziare la ripresa, perché questa deve essere eseguita con il metallo più caldo possibile.

La ripresa a rovescio è, nella sua tecnica, quasi sempre identica a quella della saldatura iniziale, ma occorre evitare la ricottura o rinvenimento della saldatura precedente, ossia il riportarla dalla temperatura ambiente, dunque poche decine di gradi, a valori che superano largamente il migliaio di gradi.

Se il tratto di saldatura è molto lungo, è preferibile, quando le caratteristiche dimensionali del materiale lo consentono, passare alla ripresa a rovescio dopo brevi tratti di cordonatura iniziale, piuttosto che lasciar raffreddare la prima parte già saldata per completare il cordone.

Anche il problema dell'inarcamentodei pezzi deve essere sempre tenuto presente quando si saldano delle superfici flessibili. L'inarcamento si verifica per una ragione fisica facilmente individuabile e quindi semplice da prevedere. Come sappiamo, il metallo si dilata per effetto del calore, e quando questo si raffredda si verifica una contrazione denominata comunemente ritiro.

La contrazione del metallo

Quando si effettua la saldatura ossidrica si riscalda sia il pezzo sia il metallo d'apporto. Quest'ultimo raggiunge la sua massima dilatazione. Quando il metallo si solidifica e fa presa con il pezzo è perciò dilatato al massimo.

Raffreddandosi si contrae e questo ritiro avviene quando il metallo è già saldamente ancorato, per fusione, al pezzo. La contrazione coinvolge per conseguenza anche il pezzo, specie se questo è relativamente flessibile. Quindi la contrazione trascina con sé anche la lamiera o il tubo saldati, che si inarcano, avvolgendosi sulla saldatura.

Per evitare gli inarcamenti causati dal ritiro è sovente necessario eseguire delle saldature di compenso, che vengono fatte sul lato opposto della saldatura primaria. I due ritiri si annullano reciprocamente e il pezzo rimane diritto.

Posizioni di saldatura

Saldare in piano, sopra un banco di lavoro, è certamente il miglior modo di lavorare ma, in pratica, questo capita poche volte, per cui è bene esaminare le principali tecniche di saldatura, in posizioni difficili o scomode. Una delle più frequenti è quella che viene denominata in cornice.

È il caso in cui due lamiere, poste una sopra all'altra in costa, quindi verticalmente o quasi, debbono essere unite tra di loro per mezzo di una cordonatura orizzontale.

La saldatura in cornice

Si effettua abbastanza facilmente quando lo spessore delle lamiere non supera i 5 mm.

Queste debbono essere smussate a V con un angolo di 60-70°, quindi una V piuttosto stretta, oppure a X, quando lo spessore è rilevante.

In queste condizioni, eseguita la necessaria puntatura, occorre far ricorso a un cannello di potenza inferiore di circa il 30% rispetto a uno normalmente impiegato per lo spessore da saldare. Conviene, nei limiti del possibile, eseguire una saldatura a sinistra, confidando nella viscosità e nell'effetto di capillarità del metallo fuso.

È sorprendente come, usato nella giusta misura e senza eccedere, il metallo d'apporto venga risucchiato nella fessura da saldare. Per agevolare l'adesione ed evitare colature bisogna utilizzare il potere di spinta della fiamma e del dardo.

Per questa ragione conviene inclinare il cannello con la punta rivolta leggermente verso l'alto, mantenendo un angolo, rispetto al piano di saldatura, di circa 70°. In questo caso c'è bisogno di più di un passaggio: il primo cordone, convenientemente sottile, viene ricoperto da un secondo e se occorre da un terzo leggero; solo in questo modo ogni pericolo di colatura sarà sicuramente evitato.

Il montante

Un'altra posizione frequente, è quella denominata montante. Si verifica quando due lamiere, poste verticalmente e affiancate tra loro, debbono essere unite con un tratto di saldatura verticale.

La denominazione montante deriva dalla necessità di iniziare dal basso e terminare in lato.

La saldatura montante richiede, come al solito, che il cannello sia orientato dal basso verso l'alto, con un angolo di 70° rispetto al piano di saldatura.

Non c'è bisogno di essere parsimoniosi con il materiale d'apporto, che viene tenuto sopra il cannello, di cui segue i movimenti. Il sistema più adatto consiste nell'avanzare, col cannello, facendolo oscillare a zig zag, oppure facendogli compiere un movimento continuo a spirale, in modo da eseguire un cordone largo, praticamente doppio, ottenendo quel risultato estetico cui si è già accennato.

Saldatura sopra testa

Più difficile di tutte è la saldaturasopra testa. Con questa terminologia si intendono principalmente le saldature in piano, eseguite dal di sotto o con il cannello verso l'alto.

La tensione superficiale e la capillarità, oltre che la spinta della fiamma, contribuiscono a mantenere il metallo fuso aderente al punto che stiamo saldando, così come una goccia d'acqua rimane appesa a una lastra di vetro anche se la capovolgiamo.

Bisogna stare bene attenti, però, a non alterare questo equilibrio abbastanza delicato tra capillarità e gravità. Per ottenere un buon risultato è necessario procedere rapidamente, eseguendo un piccolo cordone di saldatura iniziale che potrà anche essere ripreso più volte.

Nella saldatura sopra testa non è necessario eseguire smussi a V se lo spessore delle lamiere non supera i 3 mm. La potenza del cannello anche in questo caso non deve essere eccessiva, anzi, è meglio che sia 1/3 inferiore a quella nominale. Capita anche di dover eseguire una saldatura sopra testa con le lamiere disposte ad angolo retto tra loro. In questo caso l'affiancamento delle lamiere crea già di per sé una gola a V di 90°, quindi non sono necessari smussi.

La saldatura ad angolo, in queste condizioni, richiede di porre il cannello con la punta quasi in verticale, dal di sotto, mentre la bacchetta del materiale d'apporto verrà piegata a 90° per facilitare la sua posizione e non stancare inutilmente il braccio.

Saldatura dei tubi

Anche la saldatura dei tubi ha le sue regole precise. La più semplice è quella che si esegue sul tubo che corre in orizzontale. Senza muoverlo (non sempre è possibile farlo) si inizia con una saldatura in piano, quindi si eseguono le due verticali, per concludere con quella sopra testa.

In pratica la tecnica della saldatura dei tubi richiede una continua variazione di posizioni e di quantità di metallo d'apporto, che deve, almeno per la prima cordonatura, essere piuttosto scarso, perché è indispensabile evitare la formazione di gocce o di grumi all'interno del tubo, che ne diminuirebbero la portata. Conviene eseguire almeno un paio di cordonature se necessarie per compiere questi lavori, suggeriscono l'interesse ad apprendere la tecnica della saldatura dei tubi.

Difetti di saldatura

La formazione di gocce e grumi sul lato rovescio della saldatura dipende, nella maggioranza dei casi, dall'aver tenuto la fiamma del cannello troppo dentro la gola formata dai due lembi. In queste condizioni si arriva a fondere anche il lato inferiore delle lamiere, che possono anche deformarsi. Il rimedio consiste nel passare alla mola il lato opposto della saldatura, per eliminare queste irregolarità.

Quando si omette di eseguire la puntatura preliminare di due lamiere, è facile che queste non vengano saldate al medesimo livello: un lembo rimane più alto dell'altro e si forma uno scalino. Qui non c'è rimedio: bisogna dissaldare, usando un cannello da taglio.

Quando si eseguono più cordoni sovrapposti uno sull'altro, è indispensabile provvedere all'eliminazione delle scorie sul cordone precedente. Se non si fa così è inevitabile, anche se non facilmente rilevabile, che si inglobino ossidi e scorie vere e proprie, che indeboliscono in maniera talvolta considerevole la saldatura stessa.

Come evitare gli errori di saldatura

Quando non si è ancora esperti, è inevitabile che le prime saldature contengano errori che ne pregiudicano la validità. Alcuni di essi sono evidenti e facilmente identificabili.

Altri, la cui apparenza viene a mancare, richiedono l'esame del lavoro e il rilevamento di determinati sintomi.

L'errore più comune è quello relativo alla mancata penetrazione del metallo d'apporto nella fessura creata tra i due pezzi da saldare. Quando il cannello non è abbastanza potente o quando i pezzi sono troppo ravvicinati, il metallo fuso non fluisce regolarmente tra le due parti. L'errore può anche essere causato da una eccessiva velocità di saldatura. Lo si rileva semplicemente capovolgendo le superfici o controllan do cosa è successo dall'altra parte. Se la fessura non è stata riempita, si può correggere il difetto agendo dalla parte opposta, con una saldatura di compenso.

Quando la velocità di avanzamento è troppo elevata rispetto allo spessore del materiale da saldare o la bacchetta è di diametro troppo sottile, si verifica di frequente l'errore della concavità, che consiste nella formazione di un cordone perfettamente a livello del piano di saldatura ai bordi, ma visibilmente più basso al centro. In questo caso si rende necessario eseguire un altro cordone di saldatura, con una bacchetta di piccolo diametro, avendo cura di colmare esclusivamente la concavità.

L'incollatura

Un errore che richiede un collaudo per venire allo scoperto è quello dell'incollatura.

Si intende per incollatura l'adesione, ma non l'amalgama del metallo d'apporto sulle superfici da saldare. Di solito si verifica quando i lembi dei pezzi rimangono troppo freddi o perlomeno non hanno iniziato quella leggera fusione che si rende necessaria per amalgamarsi col metallo d'apporto. Questo si verifica quando la bacchetta ha una sezione troppo ridotta o il cannello è tenuto in una posizione sbagliata.

L'incollatura si verifica anche quando si esegue il doppio cordone o si procede a zig-zag per unire due lembi abbastanza distanziati tra loro. Il cannello passa due volte attraverso la zona centrale e una volta sola ai vertici delle V alternate che si producono.

Perciò, al centro si ha un doppio riscaldamento rispetto a quello che si verifica ai bordi. Osservando il metallo fuso si ha la sensazione di aver saldato correttamente. Ma in realtà si deve sostare un attimo di più agli estremi dello zig-zag che si va tracciando con il cannello.

Il taglio ossidrico

Con la punta apposita è possibile ottenere il taglio di pezzi e di lamiere il cui spessore non sia superiore a 5 mm. Il procedimento per tagliare correttamente e in condizioni di massima sicurezza consiste nell'accendere prima il gas e aprire successivamente l'ossigeno, regolando provvisoriamente la fiamma più o meno come si fa per la saldatura.

Il cannello deve essere tenuto, inizialmente, inclinato di 45° rispetto al piano di taglio.

Si riscalda poi il pezzo fino al colore rosso, tenendo sempre il cannello inclinato a 45°.

Quindi si apre ancora di più il rubinetto dell'ossigeno ponendo il cannello in perfetta verticale e si insiste su quel punto fino a che non si vedono le scintille uscir fuori dal di sotto della lamiera.

Solo adesso si può comi ciare lentamente lo spostamento lungo la linea di taglio.

|

|

|

|

||||

Testata Giornalistica online registrata al Tribunale di Napoli n.19 del 30-03-2005 | ||||

|

Copyright 2025 © MADEX Editore S.r.l. |

||||